ņä£ļĪĀ

Ļ▓░ņĀĢņ¦ł ņŗżļ”¼ņĮś Ēā£ņ¢æņĀäņ¦ĆļŖö ļåÆņØĆ ņŚÉļäłņ¦Ć ļ│ĆĒÖś ĒÜ©ņ£©Ļ│╝ ņŗżļ”¼ņĮśņØä ĻĖ░ļ░śņ£╝ļĪ£ ĒĢśļŖö ļ░śļÅäņ▓┤ ņé░ņŚģņØś ļ░£ņĀäņ£╝ļĪ£ ņØĖĒĢśņŚ¼ ĻĖ░ĒāĆ ļŗżļźĖ Ēā£ņ¢æņĀäņ¦Ćļ│┤ļŗż ĻĖ░ņłĀ ņä▒ņłÖļÅä ņĖĪļ®┤ņŚÉņä£ ņÜ░ņ£äļź╝ ņĀÉņ£ĀĒĢśĻ│Ā ņ׳ļŗż. ņØ┤ ļĢīļ¼ĖņŚÉ Ēśäņ×¼ Ēā£ņ¢æĻ┤æ ņŗ£ņןņØś 80% ņØ┤ņāüņØä Ļ▓░ņĀĢņ¦ł ņŗżļ”¼ņĮś Ēā£ņ¢æņĀäņ¦ĆĻ░Ć ņ░©ņ¦ĆĒĢśĻ│Ā ņ׳ņ£╝ļ®░ ļ¦żļģä ĻĘĖ ļ╣äņżæņØ┤ ņ”ØĻ░ĆĒĢśĻ│Ā ņ׳ļŗż. Ļ▓░ņĀĢņ¦ł ņŗżļ”¼ņĮś Ēā£ņ¢æņĀäņ¦Ć ņé░ņŚģņØĆ Ēü¼Ļ▓ī ņģĆ, ļ¬©ļōł, ņŗ£ņŖżĒģ£ņ£╝ļĪ£ ĻĄ¼ņä▒ļÉśļŖöļŹ░ ņŗżļ”¼ņĮśņØś ņøÉņ×Éņ×¼ņØĖ silicate mineralļĪ£ļČĆĒä░ Ēā£ņ¢æĻ┤æ ļ░£ņĀä ņŗ£ņŖżĒģ£ņŚÉ ņØ┤ļź┤ĻĖ░Ļ╣īņ¦Ć Fig. 1Ļ│╝ Ļ░ÖņØĆ Ļ░Ćņ╣ś ņé¼ņŖ¼ņØä ņØ┤ļŻ©Ļ│Ā ņ׳ļŗż.[1] ņĀäņ▓┤ Ļ░Ćņ╣ś ņé¼ņŖ¼ņŚÉņä£ ļ¬©ļōłĻ│╝ ņŗ£ņŖżĒģ£ņØ┤ ņ░©ņ¦ĆĒĢśļŖö Ļ░ĆĻ▓® ļ╣äņżæņØ┤ Ēü¼ņ¦Ćļ¦ī ņØ┤ļŖö ļīĆļČĆļČä ņŗ£ņŖżĒģ£ņØä ņäżņ╣śĒĢśĻĖ░ ņ£äĒĢ£ ļČĆņ¦Ć ļ¦żņ×ģ ļ╣äņÜ®, ņäżņ╣śņŚÉ ĒĢäņÜöĒĢ£ ņØĖĻ▒┤ļ╣ä ļ░Å ļ¬©ļōłņØä ĻĄ¼ņä▒ĒĢśļŖöļŹ░ ĒĢäņÜöĒĢ£ ņĢīļŻ©ļ»ĖļŖä ĒöäļĀłņ×ä ņøÉņ×Éņ×¼ ļ╣äņÜ®ņØ┤ĻĖ░ ļĢīļ¼ĖņŚÉ ļ░£ņĀä ļŗ©Ļ░Ćļź╝ ņĀĆĻ░ÉĒĢśļŖöļŹ░ Ēü░ ņśüĒ¢źņØä ņŻ╝ņ¦Ć ņĢŖļŖöļŗż. ļö░ļØ╝ņä£ ļ░£ņĀä ļŗ©Ļ░Ćļź╝ ļé«ņČöļĀżļ®┤ Ļ▓░ĻĄŁ Ļ▓░ņĀĢņ¦ł ņŗżļ”¼ņĮś Ēā£ņ¢æņĀäņ¦Ć ņģĆņØä ņĀ£ņĪ░ĒĢśļŖö ļ╣äņÜ®ņØä ņżäņØ╝ ņłś ņ׳ņ¢┤ņĢ╝ ĒĢ£ļŗż. Ļ▓░ņĀĢņ¦ł ņŗżļ”¼ņĮś Ēā£ņ¢æņĀäņ¦Ć ņģĆ ņĀ£ņĪ░ Ļ│ĄņĀĢņØś ĒÜ©ņ£©ņä▒ņØä ļåÆņ×äņ£╝ļĪ£ņŹ© ņģĆ ņĀ£ņĪ░ ļ╣äņÜ®ņØä ņĀĆĻ░ÉĒĢśĻĖ░ ņ£äĒĢ£ ļģĖļĀźĻ│╝ ĒĢ©Ļ╗ś ņģĆ ņĀ£ņĪ░ Ļ│ĄņĀĢņØś ņŗ£ņ×æ ļŗ©Ļ│äņØĖ ņŗżļ”¼ņĮś ņø©ņØ┤ĒŹ╝ ņĀ£ņĪ░ ļ╣äņÜ®ņØä ļé«ņČöĻĖ░ ņ£äĒĢ┤ņä£ļÅä ļ¦ÄņØĆ ņŚ░ĻĄ¼ļōżņØ┤ ņ¦äĒ¢ēļÉśņ¢┤ ņÖöļŗż.[2ŌĆō5]

Ļ▓░ņĀĢņ¦ł ņŗżļ”¼ņĮś Ēā£ņ¢æņĀäņ¦ĆņÜ® ņø©ņØ┤ĒŹ╝ļŖö Ēśäņ×¼ ļŗ©Ļ▓░ņĀĢ ļśÉļŖö ļŗżĻ▓░ņĀĢ ņ×ēĻ││(ingot)ņØä wire-sawing ļ░®ļ▓Ģņ£╝ļĪ£ ņĀłļŗ©ĒĢśņŚ¼ ņĀ£ņĪ░ļÉśĻ│Ā ņ׳ļŖöļŹ░, ņØ┤ ļĢī ņלļ”¼ļŖö Ēå▒ ļéĀ ļæÉĻ╗śļ¦īĒü╝ņØś ņåÉņŗżņØä Ēö╝ĒĢĀ ņłś ņŚåļŗż. ļö░ļØ╝ņä£ ļ¦ÄņØĆ ņŚ░ĻĄ¼ņ×ÉļōżņØ┤ ņØ┤ļ¤¼ĒĢ£ ņĀłļŗ© ņåÉņŗż(kerf-loss)ņØä ņżäņØ┤ĻĖ░ ņ£äĒĢśņŚ¼ ļģĖļĀźĒĢ┤ņÖöļŖöļŹ░[6ŌĆō9], ĻĘĖ ņżæ ĒĢśļéśĻ░Ć ļŗżĻ│Ąņä▒ ņŗżļ”¼ņĮś ņĖĄņØä ĒśĢņä▒ĒĢ£ Ēøä ĻĘĖ ņ£äņŚÉ ņ╣śļ░ĆĒĢ£ ĻĄ¼ņĪ░ņØś Ļ▓░ņĀĢņ¦ł ņŗżļ”¼ņĮśņØä 50-150 um ļæÉĻ╗śļĪ£ ņ¦üņĀæ ņä▒ņןņŗ£Ēé© Ēøä ļŗżĻ│Ąņä▒ ņĖĄņØä ĻĖ░Ļ│äņĀüņ£╝ļĪ£ ĒīīĻ┤┤ĒĢ©ņ£╝ļĪ£ņŹ© ņ╣śļ░ĆĒĢ£ Ļ▓░ņĀĢņ¦ł ņŗżļ”¼ņĮśņØä ļ¬©ņ×¼ļĪ£ļČĆĒä░ ļ░Ģļ”¼ĒĢśņŚ¼ Ēā£ņ¢æņĀäņ¦ĆņÜ® ņø©ņØ┤ĒŹ╝ļĪ£ ņé¼ņÜ®ĒĢśļŖö Ļ▓āņØ┤ļŗż.[10,11] ņØ┤ ļĢī Ļ▓░ņĀĢņ¦ł ņŗżļ”¼ņĮśņØĆ Ļ░ĆņŖż ņāüĒā£ļĪ£ļČĆĒä░ ņ¦üņĀæ ņä▒ņןĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ Fig. 1ņØś Ļ░Ćņ╣ś ņé¼ņŖ¼ņŚÉņä£ polysiliconĻ│╝ ingot ļæÉ ļŗ©Ļ│äļź╝ Ļ▒░ņ╣śņ¦Ć ņĢŖĻ▓ī ļÉśļ»ĆļĪ£ ņāüļŗ╣ĒĢ£ ļ╣äņÜ® ņĀłĻ░É ĒÜ©Ļ│╝Ļ░Ć ļ░£ņāØĒĢśĻ▓ī ļÉ£ļŗż.

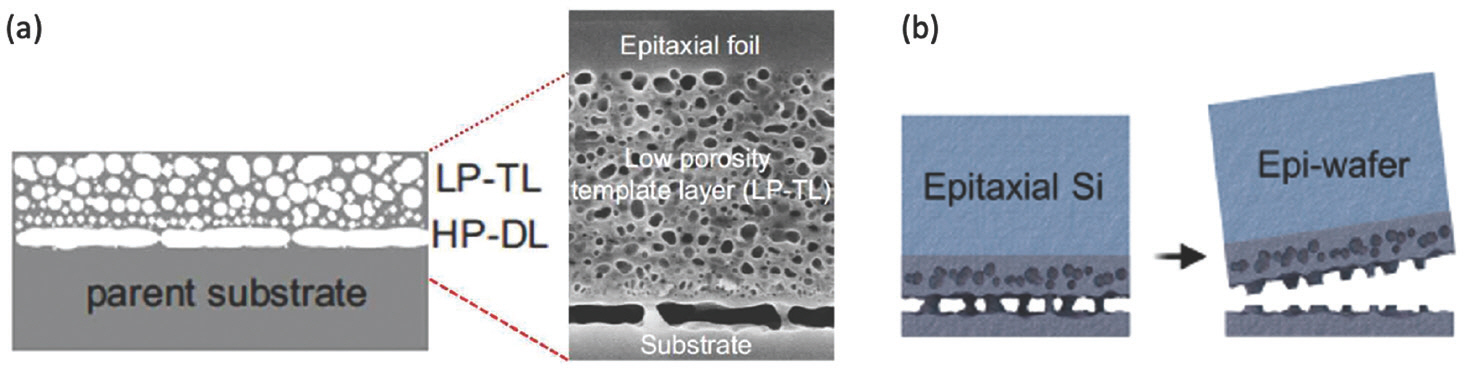

ĻĘĖļ¤¼ļéś ņØ┤ļ¤¼ĒĢ£ ĻĖ░ņłĀļōżņŚÉņä£ļŖö Fig. 2ņÖĆ Ļ░ÖņØ┤ Ēā£ņ¢æņĀäņ¦ĆļĪ£ ņé¼ņÜ®ļÉĀ ņø©ņØ┤ĒŹ╝ņØś ļ░Ģļ”¼Ļ░Ć ņØ╝ņ¢┤ļéśļŖö ļŗżĻ│Ąņä▒ ņĖĄņØä ĒśĢņä▒ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņĀäĻĖ░ĒÖöĒĢÖņĀü ņŗØĻ░ü Ļ│ĄņĀĢņØ┤ ļÅäņ×ģļÉśņ¢┤ņĢ╝ ĒĢśĻ│Ā ņØ┤ļĀćĻ▓ī ĒśĢņä▒ļÉ£ ļŗżĻ│Ąņä▒ ņĖĄņØś ļæÉĻ╗śĻ░Ć ņāüļŗ╣Ē׳ ļæÉĻ╗ŹĻĖ░ ļĢīļ¼ĖņŚÉ ņĄ£ņóģ ļ░Ģļ”¼ļÉ£ ņø©ņØ┤ĒŹ╝ ļ░Å ļ¬©ņ×¼ ĻĖ░ĒīÉņØś Ēæ£ļ®┤ņØä ĒÅēĒāäĒÖöĒĢśĻĖ░ ņ£äĒĢ£ ņČöĻ░Ć Ļ│ĄņĀĢņØ┤ ļ░śļō£ņŗ£ ĒĢäņÜöĒĢśļ®░, ņØ┤ļĪ£ ņØĖĒĢ┤ Ļ▓░ņĀĢņ¦ł ņŗżļ”¼ņĮśņØ┤ ņä▒ņןĒĢśļŖö ļ¬©ņ×¼ ĻĖ░ĒīÉņØś ļ░śļ│Ą ņé¼ņÜ® ĒܤņłśļÅä ņĀ£ĒĢ£ņĀüņØ┤Ļ▓ī ļÉ£ļŗż. ņĄ£ĻĘ╝ ĒĢ£ĻĄŁņŚÉļäłņ¦ĆĻĖ░ņłĀņŚ░ĻĄ¼ņøÉĻ│╝ ņČ®ļČüļīĆĒĢÖĻĄÉ ņŚ░ĻĄ¼ĒīĆņØś ņŚ░ĻĄ¼ Ļ▓░Ļ│╝ņŚÉ ļö░ļź┤ļ®┤ ņŗżļ”¼ņĮś ņä▒ņןņŚÉ ņØ┤ņÜ®ĒĢśļŖö plasma-enhanced CVD Ļ│ĄņĀĢ ņżæĻ░äņŚÉ ņĀüņĀłĒĢ£ ņłśņåī ņŚ┤ņ▓śļ”¼ Ļ│ĄņĀĢņØä ļÅäņ×ģĒĢśļ®┤ Fig. 3Ļ│╝ Ļ░ÖņØ┤ ļ░Ģļ”¼Ļ░Ć ņØ╝ņ¢┤ļéśļŖö ļČäļ”¼ņĖĄņØä ļ¦żņÜ░ ņ¢ćĻ▓ī ņĀ£ņĪ░ĒĢĀ ņłś ņ׳ņØäļ┐ÉļŹöļ¤¼ ļ¬©ņ×¼ņÖĆ ļ░Ģļ”¼ļÉśļŖö ņø©ņØ┤ĒŹ╝ļź╝ ņŚ░Ļ▓░ĒĢśļŖö ĻĖ░ļæź ĒśĢĒā£ņØś ļĖīļ”┐ņ¦Ć ņśüņŚŁņØä ņĄ£ņåīĒÖöĒĢ©ņ£╝ļĪ£ņŹ© ļ░Ģļ”¼ļÉ£ ņø©ņØ┤ĒŹ╝ņÖĆ ļ¬©ņ×¼ ĻĖ░ĒīÉņØś Ēæ£ļ®┤ņØä ļ¦żņÜ░ ĒÅēĒāäĒĢśĻ▓ī ņ£Āņ¦ĆĒĢĀ ņłś ņ׳ļŗż.[12] ĻĘĖļ¤¼ļéś ņØ┤ņÖĆ Ļ░ÖņØĆ Ļ│ĄņĀĢņŚÉņä£ ņĄ£ņóģ ļ░Ģļ”¼ļź╝ ņ£äĒĢ┤ņä£ļŖö ņØæļĀźņØä ņżä ņłś ņ׳ļŖö Ni Ļ│╝ Ļ░ÖņØĆ ņĖĄņØä Ēæ£ļ®┤ņŚÉ ļÅäĻĖłĒĢśļŖö Ļ│╝ņĀĢņØ┤ ĒĢäņÜöĒĢ£ļŹ░ ņØ┤ ļĢī ņé¼ņÜ®ļÉś ļŖö Ni ļō▒ņØś ņżæĻĖłņåŹņØ┤ ņø©ņØ┤ĒŹ╝ ļé┤ņŚÉ ņ×öņĪ┤ĒĢśĻ▓ī ļÉĀ Ļ▓ĮņÜ░ ļČłņł£ļ¼╝ļĪ£ ņ×æņÜ®ĒĢśņŚ¼ ņģĆ ĒÜ©ņ£© ļō▒ņØä ņĀĆĒĢśņŗ£ĒéżļŖö ņøÉņØĖņØ┤ ļÉĀ ņłś ņ׳ļŗż. ļö░ļØ╝ņä£ ļ¬©ņ×¼ ĻĖ░ĒīÉ ļ░Å ļ░Ģļ”¼ļÉ£ ņø©ņØ┤ĒŹ╝ņØś Ēæ£ļ®┤ņØä ļ│┤ļŗż ĒÅēĒāäĒĢśĻ▓ī ĒĢśņŚ¼ Ļ▓ĮņĀ£ņä▒ņØä ņĀ£Ļ│ĀĒĢĀ ņłś ņ׳ņ£╝ļ®░ ĻĖ░ĒāĆ ĻĖłņåŹņØä ņé¼ņÜ®ĒĢśņ¦Ć ņĢŖņĢä ļČłņł£ļ¼╝ņŚÉ ņØśĒĢ£ ņśżņŚ╝ņØä ņĀĆĻ░ÉĒĢĀ ņłś ņ׳ļŖö Ļ│ĄņĀĢņ£╝ļĪ£ņä£ ņä▒ņןņŗ£ĒéżļŖö Ļ▓░ņĀĢņ¦ł ņŗżļ”¼ņĮś ņø©ņØ┤ĒŹ╝ņÖĆ ļ¬©ņ×¼ ĻĖ░ĒīÉ ņé¼ņØ┤ņŚÉ ņĀ£Ļ▒░ Ļ░ĆļŖźĒĢ£ ĒؼņāØņĖĄņØä ļÅäņ×ģĒĢśļŖö ļ░®ļ▓ĢņØ┤ ņĀ£ņĢłļÉśņ¢┤ ņÖöļŗż.

Fig.┬Ā2.

(a) Thick, porous separation layer for the exfoliation of epitaxial Si wafer. Adapted from Radhakrishnan et al. Sol. Energy Mater. Sol. Cells;2014;135;113-123, with the permission of Elsevier.[11], (b) Exfoliation process through the highly porous layer. Adapted from Hong et al. Adv. Mater.;2021;33;2103708, with the permission of John Wiley & Sons.[12]

Fig.┬Ā3.

Fabrication of epitaxial silicon with a nanogap separation layer using plasma-assisted CVD and H2 annealing process. Adapted from Hong et al. Adv. Mater.;2021;33;2103708, with the permission of John Wiley & Sons.[12]

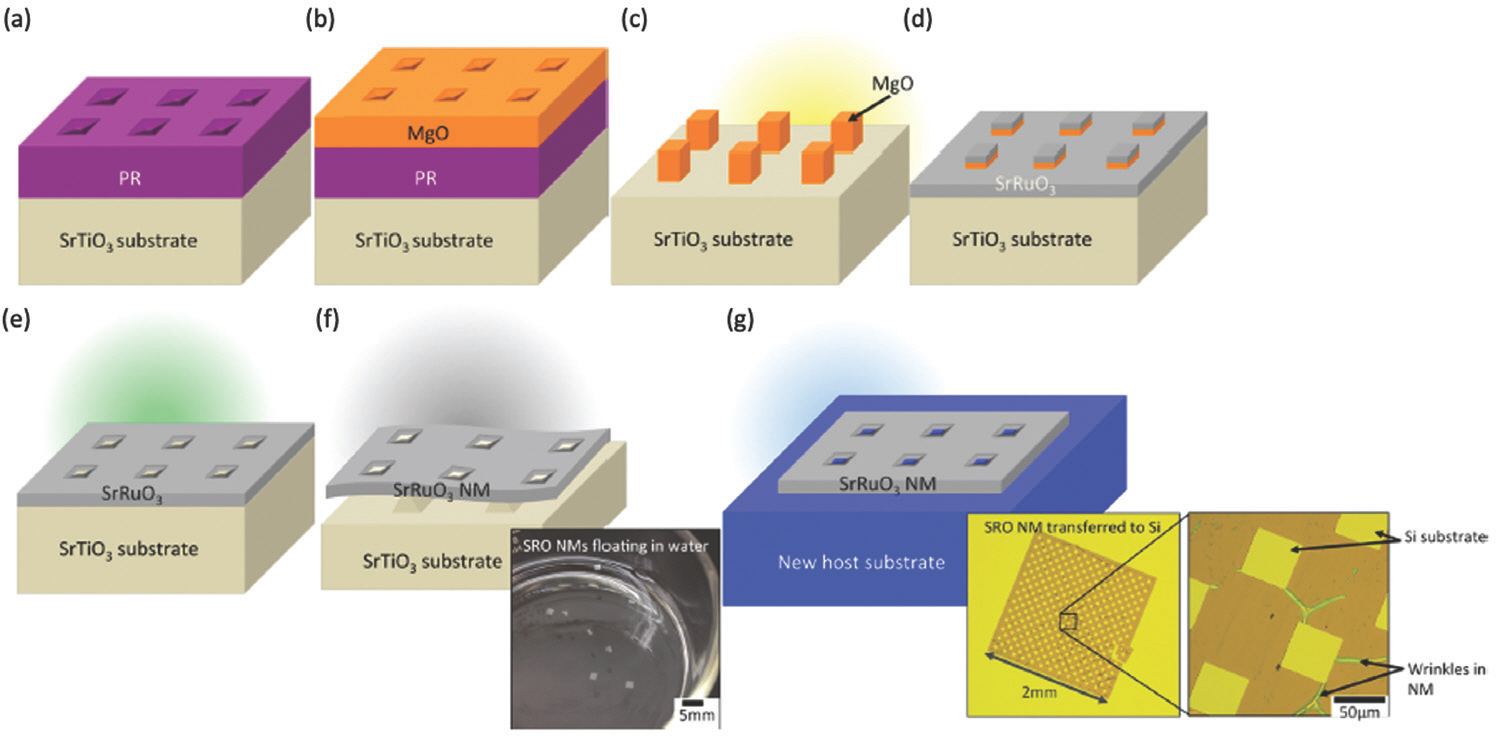

ņé¼ņŗż ņØ┤ņÖĆ Ļ░ÖņØĆ ĒؼņāØņĖĄ ļśÉļŖö ĒؼņāØ ĻĖ░ĒīÉņØä ņØ┤ņÜ®ĒĢ£ ļ░Ģļ”¼ ĻĖ░ņłĀņØĆ Fig. 4ņÖĆ Fig. 5ņØś ņśłņŗ£ņ▓śļ¤╝ ĻĖłņåŹ ļśÉļŖö ĻĖłņåŹņé░ĒÖöļ¼╝ņØä ļīĆņāüņØ┤ ļÉśļŖö ļŗżļźĖ ĻĖ░ĒīÉ ņ£äņŚÉ ņĀäņé¼ĒĢśĻ▒░ļéś ĻĖ░ĒīÉņØś ņśü Ē¢źņØ┤ ņŚåļŖö strain-free ņāüĒā£ņØś ļ░Ģļ¦ēņŚÉņä£ ļéśĒāĆļéśļŖö ļ¼╝ņä▒ņØä ņŚ░ĻĄ¼ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ļ¦ÄņØ┤ ņé¼ņÜ®ļÉśņ¢┤ ņÖöļŗż.[13,14] ĻĘĖļ¤¼ļéś ļīĆļČĆļČäņØś Ļ▓ĮņÜ░, ļČĆņŗØņä▒ņØ┤ Ļ░ĢĒĢ£ ņÜ®ļ¦żĻ░Ć ĒĢäņÜöĒĢśĻ▒░ļéś ĒöīļØ╝ņ”łļ¦ł ņŚÉņ╣Ł ļō▒Ļ│╝ Ļ░ÖņØĆ ļ╣äĻĄÉņĀü ļ│Ąņ×ĪĒĢ£ Ļ│ĄņĀĢņØ┤ ņÜöĻĄ¼ļÉ£ļŗż. ļö░ļØ╝ņä£ ņĄ£ĻĘ╝ņŚÉļŖö ņØ┤ļ¤¼ĒĢ£ Ļ│╝ņĀĢ ņŚåņØ┤ ņłśņÜ®ņä▒ ĒؼņāØņĖĄņØä ņé¼ņÜ®ĒĢśņŚ¼ ļ¼┤ĻĖ░ņĖĄ ļ®żļĖīļĀłņØĖņØä ņĀ£ņĪ░ĒĢśļĀżļŖö ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśņ¢┤ ņÖöļŖöļŹ░, ņØ┤ ļĢī ĒؼņāØņĖĄņ£╝ļĪ£ ņé¼ņÜ®ļÉśļŖö NaCl, GeOļō▒ņØś ļ¼╝ņ¦łļōżņØĆ ļ¼╝Ļ│╝ņØś ļ░śņØæņä▒ņØ┤ ņ¦Ćļéśņ╣śĻ▓ī ņóŗņĢäņä£ ņ¦äĻ│Ą ļé┤ņŚÉņä£ ņŚ░ņåŹ Ļ│ĄņĀĢņØä ņ¦äĒ¢ēĒĢśņ¦Ć ņĢŖņ£╝ļ®┤ Ļ│ĄņĀĢ ņ▒öļ▓ä ļ░¢ņ£╝ļĪ£ Ļ║╝ļé┤ļŖö ņł£Ļ░ä Ļ│ĄĻĖ░ ņżæņØś ņłśļČäņØä ĒØĪņłśĒĢśņŚ¼ ļ│ĆĒśĢļÉśņ¢┤ ĻĘĖ ņ£äņŚÉ Ļ│ĀĒÆłņ¦łņØś ļ░Ģļ¦ēņØä ņä▒ņןĒĢĀ ņłś ņŚåļŖö ļŗ©ņĀÉņØ┤ ņ׳ļŗż.[15,16] ļö░ ļØ╝ņä£ ļ╣äĻĄÉņĀü Ļ│ĄĻĖ░ ņżæņŚÉņä£ ņĢłņĀĢĒĢ£ ņé░ĒÖöļ¼╝ņØ┤ļ®┤ņä£ ļ¼╝ņŚÉ ņÜ®ĒĢ┤ļÉśļŖö ļ¼╝ņ¦łņØä ĒؼņāØņĖĄņ£╝ļĪ£ ņé¼ņÜ®ĒĢśļŖö ņŚ░ĻĄ¼Ļ░Ć ļÅäņ×ģļÉśņŚłļŖöļŹ░, Stanford ļīĆĒĢÖņØś Harold Y. Hwang ĻĘĖļŻ╣ņØĆ ņłśņÜ®ņä▒ Sr3 Al2 O6 (ņØ┤ĒĢś SAO) ļ░Ģļ¦ēņØä ĒؼņāØņĖĄņ£╝ļĪ£ ņé¼ņÜ®ĒĢśņŚ¼ Fig. 6Ļ│╝ Ļ░ÖņØ┤ strain-free single crystalline oxide heterostructureņØś ļ¼╝ņä▒ņØä ņŚ░ĻĄ¼ĒĢ£ Ļ▓░Ļ│╝ļź╝ ļ│┤Ļ│ĀĒĢśņśĆļŗż. ņØ┤ ļĢī ņé¼ņÜ®ļÉ£ ņłśņÜ®ņä▒ SAO ļ¼╝ņ¦łņØĆ Fig. 7Ļ│╝ Ļ░ÖņØ┤ ļ│Ąņ×ĪĒĢ£ Ļ▓░ņĀĢ ĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŖöļŹ░, ņØ┤ ļĢī ņŚ¼ņä» Ļ░£ņØś AlO4 tetrahedraĻ░Ć ĒżĒĢ©ļÉ£ Al6 O1818- ļ¦üņØ┤ ņĪ┤ņ×¼ĒĢśĻ▓ī ļÉĀ ļĢī ļ╣ä ļĪ£ņåī ņłśņÜ®ņä▒ ĒŖ╣ņä▒ņØ┤ ļ░£ĒśäļÉśļŖö Ļ▓āņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż.[17]

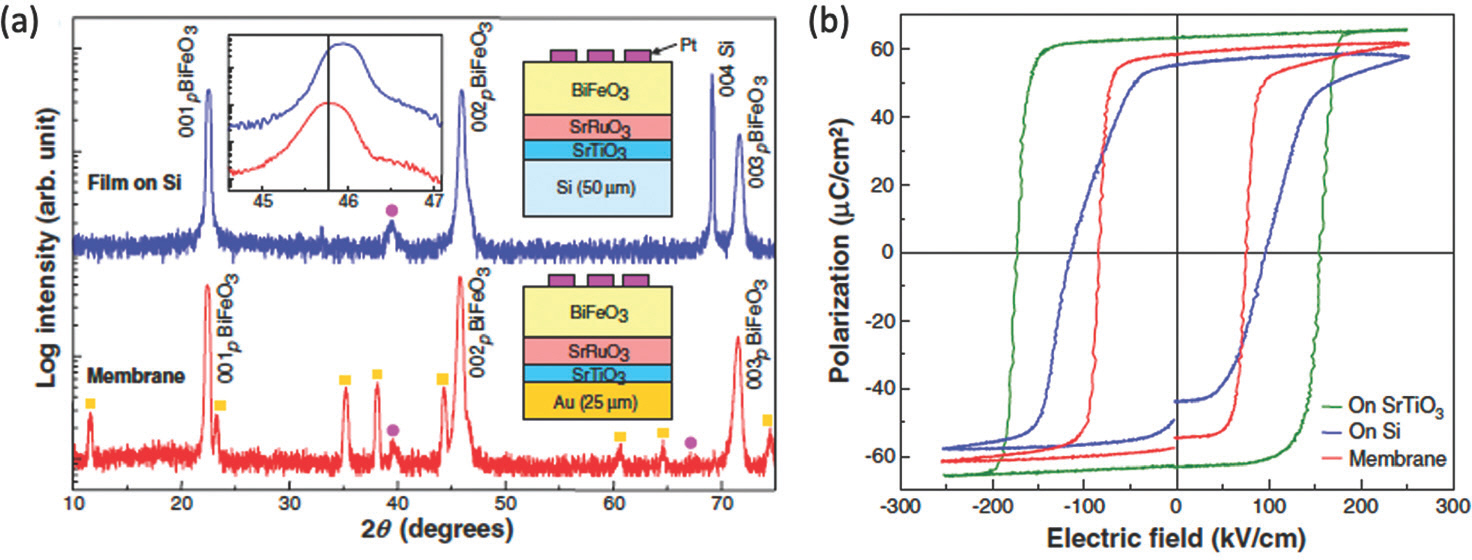

Fig.┬Ā4.

Nanomembranes of single crystalline SrRuO3 and the transfer to Si. Modified from Paskiewicz et al. Nano Lett. 2016;16;534-542, with permission of ACS Publications.[13]

Fig.┬Ā5.

Comparison of (a) the structure and (b) the ferroelectricity of strained BiFeO3 and strain-free BiFeO3 thin films. Reproduced from Jang et al. Phys. Rev. Lett. 2008;101;107602, with permission of American Physical Society.[14]

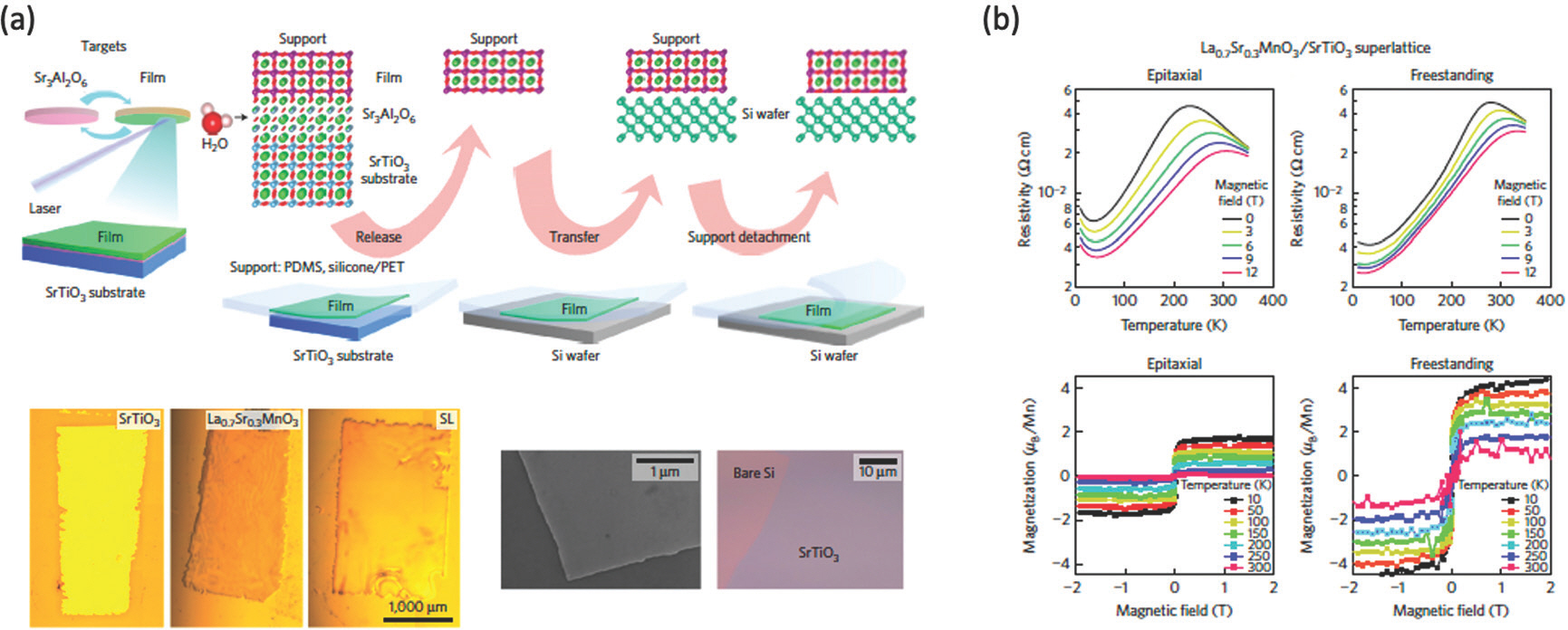

Fig.┬Ā6.

(a) Fabrication of single crystalline oxide heterostructure free-standing membranes using a water-soluble Sr3 Al2 O6 layer. (b) Comparison of transport and magnetic properties of an epitaxially constrained heterostructure and a free-standing membrane. Reproduced from Lu et al. Nat. Mater.;2016;15;1255-1260, with permission of Springer Nature.[17]

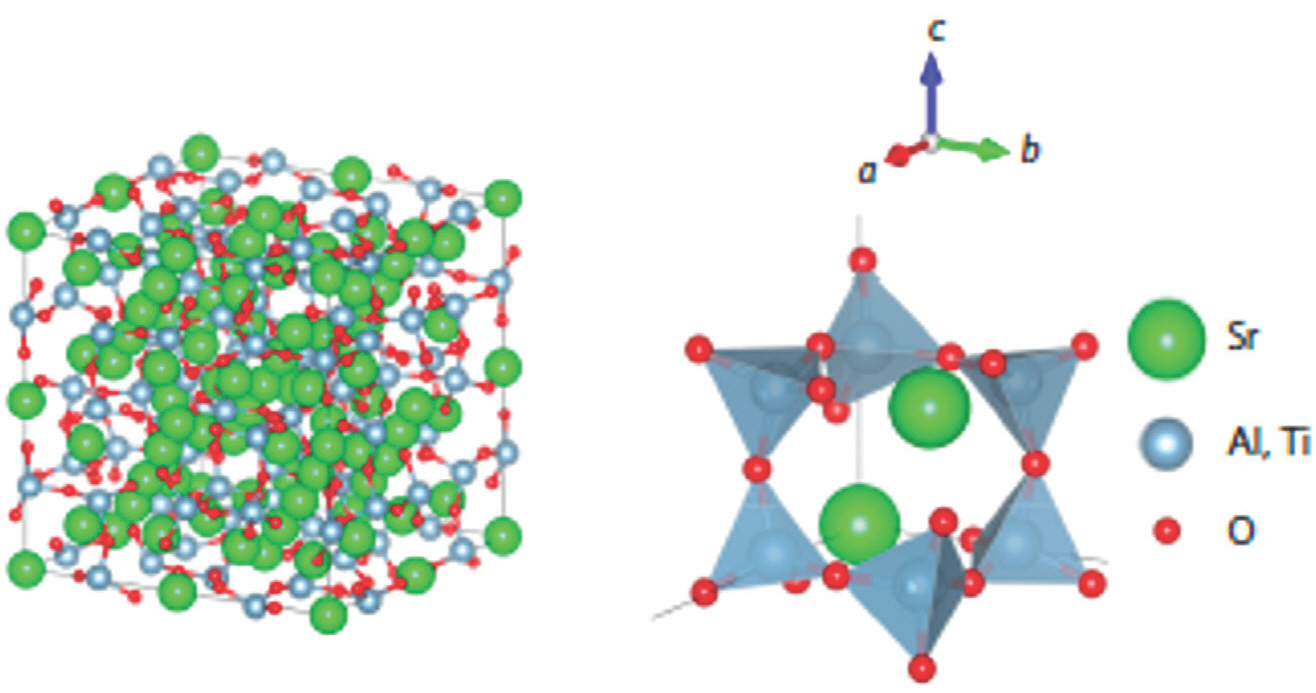

Fig.┬Ā7.

Structure of a water-soluble Sr3 Al2 O6. Reproduced from Lu et al. Nat. Mater.;2016;15;1255-1260, with permission of Springer Nature.[17]

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņĀłļŗ© ņåÉņŗżņØä ņżäņØ╝ ņłś ņ׳ļŖö ļ░®ĒÄĖņ£╝ļĪ£ņä£ ņ£äņŚÉņä£ ņ¢ĖĻĖēĒĢ£ ņłśņÜ®ņä▒ SAO ĒؼņāØņĖĄ ņ£äņŚÉ PECVD ļ░®ļ▓Ģ ņ£╝ļĪ£ ņŗżļ”¼ņĮśņØä ņä▒ņןņŗ£ĒéżļŖö Ļ│ĄņĀĢĻ│╝ SAOĒؼņāØņĖĄņØś ņĀ£Ļ▒░ Ļ│ĄņĀĢņØä ņåīĻ░£ĒĢśĻ│Ā ņØ┤ Ļ│╝ņĀĢņØä ĒåĄĒĢ┤ ņĀ£ņĪ░ļÉ£ Ļ▓░ņĀĢņ¦ł ņŗżļ”¼ņĮś ļ®żļĖīļĀłņØĖņØä ļČäņäØĒĢśņŚ¼ Ēā£ņ¢æņĀäņ¦ĆņÜ® ņø©ņØ┤ĒŹ╝ļĪ£ņØś ņØæņÜ® Ļ░ĆļŖźņä▒ņØä ĒÅēĻ░ĆĒĢśņśĆļŗż.

ņłśņÜ®ņä▒ Sr3 Al2 O6 ĒؼņāØņĖĄ ļ░Ģļ¦ē ņĀ£ņĪ░

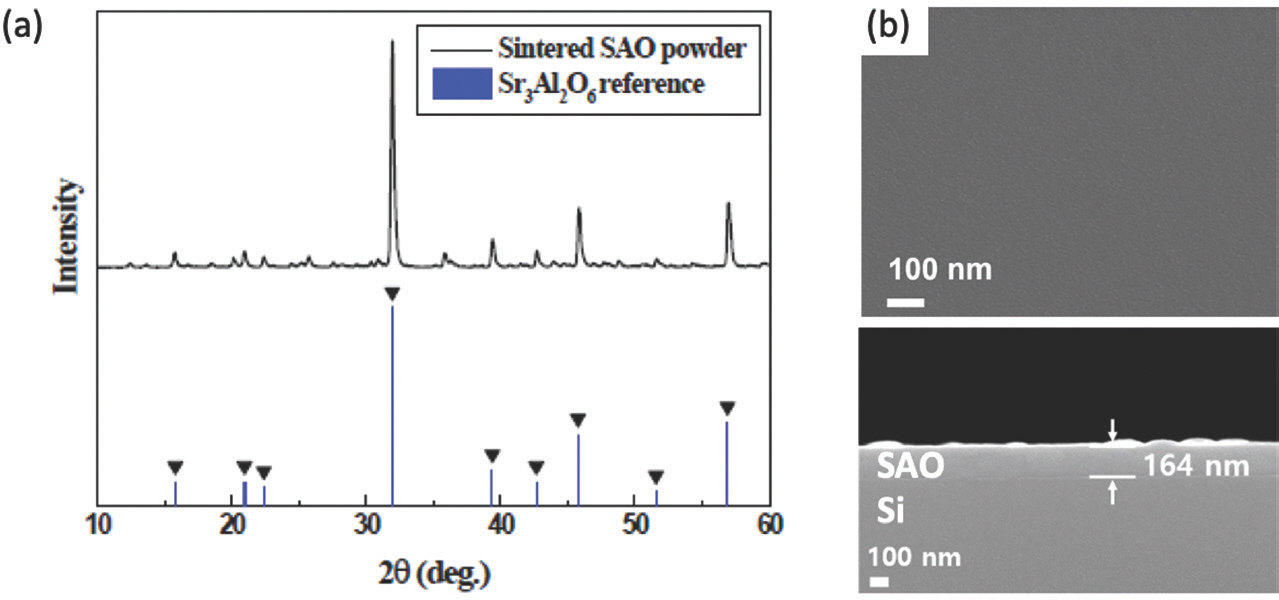

SAO ĒؼņāØņĖĄ ļ░Ģļ¦ēņØĆ ņŖżĒŹ╝Ēä░ļ¦ü ļ░®ļ▓Ģņ£╝ļĪ£ ņĀ£ņĪ░ļÉśņŚłļŗż. ļ©╝ņĀĆ SrCO3, Al2 O3 ļČäļ¦ÉņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņĀäĒåĄņĀüņØĖ Ļ│Āņāü ļ░śņØæ ļ░®ļ▓Ģņ£╝ļĪ£ 1200 ┬░C ņŚÉņä£ 6ņŗ£Ļ░ä ļÅÖņĢł ņŚ┤ņ▓śļ”¼ĒĢ©ņ£╝ļĪ£ņŹ© SAO ļČäļ¦ÉņØä ĒĢ®ņä▒ĒĢśņśĆĻ│Ā, cold-isostatic pressureļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņĢĢņČĢ ņä▒ĒśĢĒĢ£ Ēøä 1400 ┬░C ņŚÉņä£ 4 ņŗ£Ļ░ä ļÅÖņĢł ņåīĻ▓░ĒĢ©ņ£╝ļĪ£ņŹ© 2ņØĖņ╣ś Ēü¼ĻĖ░ņØś ņŖżĒŹ╝Ēä░ļ¦ü ĒāĆĻ▓¤ņØä ņĀ£ņĪ░ĒĢśņśĆļŗż. ņØ┤ ļĢī Ļ│ĄĻĖ░ ņżæņØś ņłśļČäņŚÉ ņØśĒĢ£ ĒāĆĻ▓¤ņØś ņåÉņāüņØä ļ░®ņ¦ĆĒĢś ĻĖ░ ņ£äĒĢśņŚ¼ ņĀ£ņĪ░ļÉ£ ņŖżĒŹ╝Ēä░ļ¦ü ĒāĆĻ▓¤ņØĆ ņ¦äĻ│ĄņŚÉņä£ ļ│┤Ļ┤ĆļÉśņŚłļŗż. Fig. 8(a)ļŖö ņĀ£ņĪ░ļÉ£ SAO ņäĖļØ╝ļ»╣ņØś ņŚæņŖżņäĀ ĒÜīņĀł Ēī©Ēä┤ņ£╝ļĪ£ SAO ņāüņØ┤ ņל ĒśĢņä▒ļÉ£ Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ņØ┤ļĀćĻ▓ī ņĀ£ņĪ░ļÉ£ SAO ņŖżĒŹ╝Ēä░ļ¦ü ĒāĆĻ▓¤ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņāüņś©, 6 mTorr ņØś Ar ļČäņ£äĻĖ░ņŚÉņä£ SAO ĒؼņāØņĖĄ ļ░Ģļ¦ēņØä ņĀ£ņĪ░ĒĢśņśĆļŗż. Fig. 8(b) ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į ļČäņäØ Ļ▓░Ļ│╝ņÖĆ Ļ░ÖņØ┤ ņāüņś©ņŚÉņä£ ņ”Øņ░®ĒĢśņŚ¼ ļ╣äņĀĢņ¦łļĪ£ ņä▒ņןĒĢśļ®┤ņä£ Ēæ£ļ®┤ņØĆ ņśżĒ׳ļĀż ļ¦żņÜ░ ĒÅēĒāäĒĢ┤ņ¦ä Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ņØ┤ļŖö ņØ┤ ņ£äņŚÉ ņä▒ņןĒĢ£ ņŗżļ”¼ņĮśņØ┤ ļ│┤ļŗż ĒÅēĒāäĒĢ£ Ēæ£ļ®┤ ĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦ĆļÅäļĪØ ĒĢśļŖöļŹ░ ņ£Āļ”¼ĒĢśĻ▓ī ņ×æņÜ®ĒĢĀ ņłś ņ׳ļŗż.

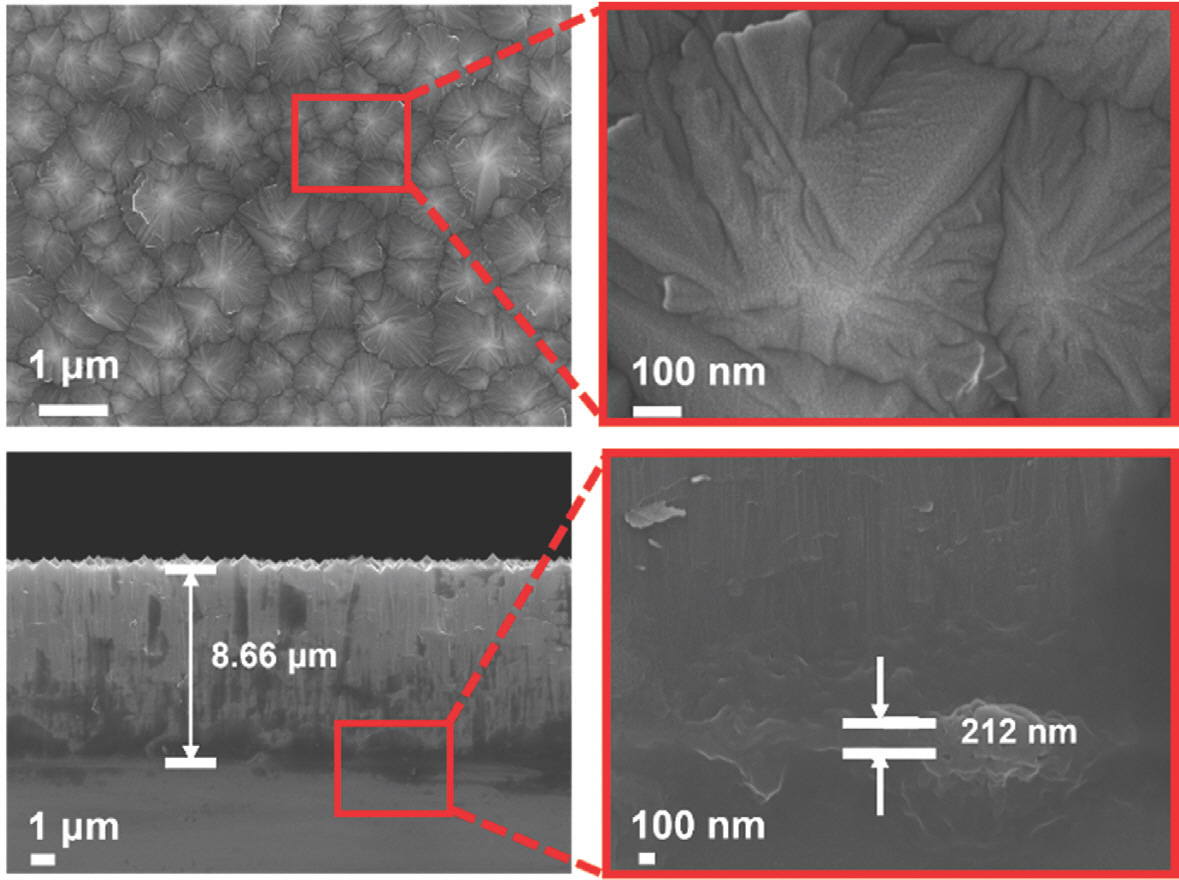

Fig.┬Ā8.

(a) XRD pattern of the water-soluble Sr3 Al2 O6 ceramic powder. (b) Surface and cross-section SEM images of the Sr3 Al2 O6 layer prior to the deposition of silicon.

SAO ļ░Ģļ¦ēņØĆ ĒؼņāØņĖĄņ£╝ļĪ£ ņé¼ņÜ®ļÉśĻĖ░ ļĢīļ¼ĖņŚÉ ņŖżĒŹ╝Ēä░ļ¦ü ļ░®ļ▓Ģņ£╝ļĪ£ ņĀ£ņ×æĒĢ£ SAO ļ░Ģļ¦ēņØś ņłśņÜ®ņä▒ņØä ļ©╝ņĀĆ ņĀÉĻ▓ĆĒĢ┤ļ│┤ņĢśļŗż. Si ĻĖ░ĒīÉ ņ£äņŚÉ100 nm ļæÉĻ╗śļĪ£ ņä▒ņןĒĢ£ SAO ļ░Ģļ¦ēņØś Ļ▓ĮņÜ░ ļ¼╝ņŚÉ ļäŻĻ│Ā ņłś ļČä ņØ┤ļé┤ņŚÉ ņÖäņĀäĒ׳ ļģ╣ņĢä ņé¼ļØ╝ņ¦ĆļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż. ĒŖ╣ņØ┤ĒĢ£ Ļ▓āņØĆ ļ│┤ļŗż ļ¼╝ņŚÉ ņØśĒĢ£ ņ╣©Ēł¼ļź╝ ĻĘ╣ļīĆĒÖöĒĢśņŚ¼ ļŹö ņל ļģ╣ņØä ņłś ņ׳ļÅäļĪØ ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ ĒĢ®ņä▒ļÉ£ SAO ļČäļ¦ÉņØä ņŖ¼ļ¤¼ļ”¼ļĪ£ ņĀ£ņĪ░ĒĢśņŚ¼ doctor bladeļō▒ņØä ņØ┤ņÜ®ĒĢ┤ Ēøäļ¦ēņØä ņĀ£ņĪ░ĒĢ£ Ēøä ņŚ┤ņ▓śļ”¼ĒĢśņśĆņØä ļĢīļŖö ļ¼╝ņŚÉ ņל ļģ╣ņ¦Ć ņĢŖņĢśļŖöļŹ░, ņØ┤ļŖö ņŚ┤ņ▓śļ”¼ Ļ│╝ņĀĢņŚÉņä£ ņłśņÜ®ņä▒ņØä ļ░£Ēśäņŗ£ĒéżļŖö Al6 O1818- ļ¦üņØ┤ ļ│ĆĒśĢļÉśļ®░ ĻĄ¼ņĪ░ņĀüņØĖ ļ│ĆĒÖö ņłśļ░śļÉśņŚłĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ņāØĻ░üļÉ£ļŗż.

ņłśņÜ®ņä▒ Sr3 Al2 O6 ļ░Ģļ¦ēņØś ņÜ®ĒĢ┤ļź╝ ĒåĄĒĢ£ ņŗżļ”¼ņĮś ļ®żļĖīļĀłņØĖ ņĀ£ņ×æ

3-1. Plasma-enhanced CVD (PECVD) ļ░®ļ▓ĢņØä ņØ┤ņÜ®ĒĢ£ ņŗżļ”¼ņĮś ņä▒ņן

ņłśņÜ®ņä▒ SAO ĒؼņāØņĖĄ ņ£äņŚÉ ņŗżļ”¼ņĮśņØä ņä▒ņןĒĢśĻĖ░ ņ£äĒĢśņŚ¼ PECVD ļ░®ļ▓ĢņØä ņØ┤ņÜ®ĒĢśņśĆļŗż. ļ©╝ņĀĆ SiO2/Si ĻĖ░ĒīÉ ņ£äņŚÉ 200-750 ┬░C, RF power 50 W, 1500 mTorr, R (hydrogen dilution ratio, [SiH4]/([H2]+[SiH4]) x100(%)) = 11.76-3.38% ņĪ░Ļ▒┤ņŚÉņä£ ņŗżļ”¼ņĮśņØä ņ”Øņ░®ĒĢśņśĆļŗż.

ņä▒ņן ņś©ļÅäņŚÉ ļö░ļØ╝ņä£ ņä▒ņןĒĢ£ ņŗżļ”¼ņĮśņØĆ ļ╣äņĀĢņ¦łļČĆĒä░ ļŗżĻ▓░ņĀĢĻ╣īņ¦Ć ļŗżņ¢æĒĢ£ Ļ▓░ņĀĢņä▒ņØä Ļ░Ćņ¦ĆĻ▓ī ļÉśļŖöļŹ░, ņ”Øņ░®ļÉ£ ļ╣äņĀĢ ņ¦ł ņŗżļ”¼ņĮś ļ░Å ļŗżĻ▓░ņĀĢ ņŗżļ”¼ņĮś ļ░Ģļ¦ēņØś ļ»ĖņäĖĻĄ¼ņĪ░ ĒŖ╣ņä▒ ļ░Å ļæÉĻ╗śļź╝ ļČäņäØĒĢśĻĖ░ ņ£äĒĢśņŚ¼ spectroscopic ellipsometryļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņ×ģņé¼ Ļ┤æņøÉņØś photon energy ĻĖ░ņżĆ 1.24-5.04 eV ĻĄ¼Ļ░äņŚÉņä£ ņĖĪņĀĢ Ēøä ļ¬©ļŹĖļ¦üņØä ņ¦äĒ¢ēĒĢśņśĆļŗż. ļ╣äņĀĢņ¦ł ņŗżļ”¼ņĮś ļ░Ģļ¦ēņŚÉ ļīĆĒĢśņŚ¼ļŖö Tauc-Lorentz ļ¬©ļŹĖļ¦üņØä ĒåĄĒĢ┤ ļ╣äņĀĢņ¦ł ĒŖ╣ņä▒ņØä ĒÖĢņØĖĒĢśņśĆļŗż.[18] ļśÉĒĢ£, ļŗżĻ▓░ņĀĢ ņŗżļ”¼ņĮś ļ░Ģļ¦ēņŚÉ ļīĆĒĢ┤ņä£ļŖö BEMA (Bruggeman effective medium approximation) ļ¬©ļŹĖļ¦üļ▓ĢņØä ņØ┤ņÜ®ĒĢśņśĆļŗż.[19] ņØ┤ BEMA ļ¬©ļŹĖņØĆ ļéśļģĖ/ļ»ĖņäĖ/ļŗżĻ▓░ņĀĢņ¦ł, ļ╣äņĀĢņ¦ł, ļéśļģĖ Ļ│ĄĻĘ╣ ļō▒ņ£╝ļĪ£ ĻĄ¼ņä▒ļÉ£ Ēś╝ĒĢ®ņāü ļ░Ģļ¦ēņØś ļ»ĖņäĖĻĄ¼ņĪ░ ļČäņäØņØä ņ£äĒĢ┤ ļäÉļ”¼ ņō░ņØ┤ļŖö ļ¬©ļŹĖņØ┤ļ®░, BEMAļ¬©ļŹĖļ¦üņØä ĒåĄĒĢ┤ņä£ ļŗżņ¢æĒĢ£ ļ░Ģļ¦ē ļé┤ņŚÉ ņĪ┤ņ×¼ Ļ░ĆļŖźĒĢ£ ĻĄ¼ņä▒ ņä▒ļČäņØś ļČĆĒö╝ļ╣äļĪ£ ļ¬©ļŹĖļ¦ü Ļ▓░Ļ│╝ļź╝ ļÅäņČ£ĒĢĀ ņłś ņ׳ļŗż.

Fig. 9ļŖö SiO2/SiĻĖ░ĒīÉņŚÉ ņ”Øņ░®ĒĢ£ ļ╣äņĀĢņ¦ł ļ░Å ļŗżĻ▓░ņĀĢ ņŗżļ”¼ņĮś ļ░Ģļ¦ēņŚÉ ļīĆĒĢ£ ņĖĪņĀĢ ļ░Å ļ¬©ļŹĖļ¦ü Ļ▓░Ļ│╝ņØ┤ļŗż. ļ╣äņĀĢņ¦ł ņŗżļ”¼ ņĮś ļ░Ģļ¦ēņØś Ļ▓ĮņÜ░ Fig. 9(a),(b)ņŚÉņä£ 3.6 eVĻĘ╝ņ▓śņŚÉņä£ ņĀäĒśĢņĀüņØĖ ļ╣äņĀĢņ¦łņØś ņĖĪņĀĢ Ļ▓░Ļ│╝ņØĖ ļŗ©ņØ╝ Ēö╝Ēü¼ļź╝ Ļ┤Ćņ░░ĒĢĀ ņłś ņ׳ņŚłņ£╝ļ®░, ļ¬©ļŹĖļ¦ü ļśÉĒĢ£ TLļŗ©ņØ╝ ļ¬©ļŹĖļĪ£ Ļ░ĆļŖźĒ¢łļŖöļŹ░, ņØ┤ļŖö ņØ┤ņĀäņŚÉ ļ│┤Ļ│ĀļÉ£ ņŚ░ĻĄ¼ Ļ▓░Ļ│╝ņÖĆ ņØ╝ņ╣śĒĢ£ļŗż.[18] ļśÉĒĢ£, ļŗżĻ▓░ņĀĢ ņŗżļ”¼ņĮś ļ░Ģļ¦ēņØś Ļ▓ĮņÜ░ Fig. 9(a),(c)ņÖĆ Ļ░ÖņØ┤ ~3.4 eVņÖĆ 4.2 eVņŚÉņä£ ņĀäĒśĢņĀüņØĖ Ļ▓░ņĀĢņ¦ł Ēö╝Ēü¼Ļ░Ć Ļ┤Ćņ░░ļÉśņŚłņ£╝ļ®░, ļ¬©ļŹĖļ¦ü Ļ▓░Ļ│╝ Ēü¼ĻĖ░Ļ░Ć Ēü░ Ļ▓░ņĀĢļ”ĮņØś ļ╣äņ£©ņØ┤ ņĢĮ 26.1%ņØĖ Ļ▓āņ£╝ļĪ£ ļČäņäØļÉśņŚłļŗż.[19] ĻĘĖļ”¼Ļ│Ā ļ╣äņĀĢņ¦ł ņŗżļ”¼ņĮś ļ░Ģļ¦ēĻ│╝ ļŗżĻ▓░ņĀĢ ņŗżļ”¼ņĮś ļ░Ģļ¦ē ļ¬©ļæÉ voidņŚåņØ┤ ļ¬©ļŹĖļ¦üņØ┤ ļÉśņŚłļŖöļŹ░, ņØ┤ļĪ£ļČĆĒä░ ĒĢ┤ļŗ╣ ņĪ░Ļ▒┤ņŚÉņä£ ņä▒ņןĒĢ£ ļ╣äņĀĢņ¦ł ļ░Å ļŗżĻ▓░ņĀĢ ņŗżļ”¼ņĮśņØ┤ ļ¦żņÜ░ ņ╣śļ░ĆĒĢ£ ĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ņØīņØä ņĢī ņłś ņ׳ļŗż.

3-2. ņłśņÜ®ņä▒ Sr3 Al2 O6 ĒؼņāØņĖĄ ņ£äņŚÉ ņĀ£ņĪ░ļÉ£ ļŗżĻ▓░ņĀĢ ņŗżļ”¼ņĮśņØś ļ░Ģļ”¼

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņĢ×ņä£ ņŖżĒŹ╝Ēä░ļ¦ü ļ░®ļ▓Ģņ£╝ļĪ£ ņĀ£ņĪ░ĒĢ£ ņłśņÜ®ņä▒ SAO ņĖĄ ņ£äņŚÉ PECVD ļ░®ļ▓Ģ ļ░Å ļŗżĻ▓░ņĀĢ ņŗżļ”¼ņĮśņØś ņä▒ņן ņĪ░Ļ▒┤ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ļŗżĻ▓░ņĀĢ ņŗżļ”¼ņĮśņØä ļŗżņ¢æĒĢ£ ļæÉĻ╗śļĪ£ ņä▒ņןņŗ£Ēé© Ēøä ņŚæņŖżņäĀ ĒÜīņĀł ļ░Å ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØä ņØ┤ņÜ®ĒĢśņŚ¼ ĻĄ¼ņĪ░ļź╝ ļČäņäØĒĢśņśĆļŗż.

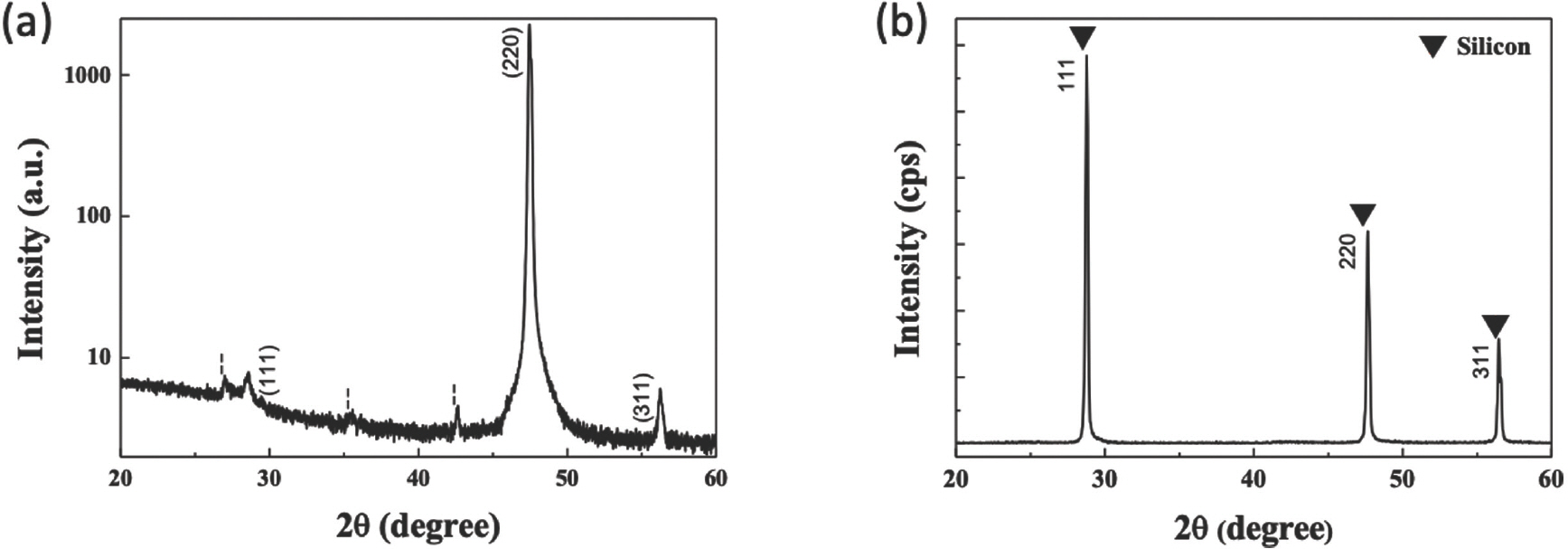

ņä▒ņןĒĢ£ ņŗżļ”¼ņĮśņØĆ Ēā£ņ¢æņĀäņ¦ĆņÜ® ļŗżĻ▓░ņĀĢ ņŗżļ”¼ņĮś ņø©ņØ┤ĒŹ╝ņŚÉņä£ Ļ▓░ņĀĢ ļ░®Ē¢źņŚÉ ļö░ļØ╝ ņāēņØ┤ ļŗ¼ļ”¼ ļ│┤ņØ┤ļŖö ĒśäņāüņØ┤ ļéśĒāĆļéśņ¦Ć ņĢŖĻ│Ā ļ¦łņ╣ś ļŗ©Ļ▓░ņĀĢ ņŗżļ”¼ņĮśĻ│╝ Ļ░ÖņØĆ ļŗ©ņāēņØä ļØäĻ│Ā ņ׳ļŖöļŹ░, Fig. 10(a)ņÖĆ Ļ░ÖņØ┤ ņŚæņŖżņäĀ ĒÜīņĀł ņŗżĒŚś Ļ▓░Ļ│╝ (220) ļ░®Ē¢źņ£╝ļĪ£ ņÜ░ņäĀ ņä▒ņןĒ¢łņØīņØä ņĢī ņłś ņ׳ņŚłļŗż. ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØä ņØ┤ ņÜ®ĒĢśņŚ¼ ļŗ©ļ®┤ņØä Ļ┤Ćņ░░ĒĢ£ Ļ▓░Ļ│╝ Fig. 10(b)ņÖĆ Ļ░ÖņØ┤ ļ│äļŗżļźĖ Ēæ£ļ®┤ ņ▓śļ”¼ ņŚåņØ┤ ņä▒ņן ĒøäņŚÉ semi-pyramid ĒśĢĒā£ņØś Ēæ£ļ®┤ ĻĄ¼ņĪ░Ļ░Ć ņ¢╗ņ¢┤ņĪīņØīņØä ņĢī ņłś ņ׳ļŗż. ļö░ļØ╝ņä£ ņØ╝ļ░śņĀüņ£╝ļĪ£ ļŗżĻ▓░ņĀĢ ņŗżļ”¼ņĮśņŚÉ ņé¼ņÜ®ĒĢśļŖö ļō▒ļ░®ņä▒ ņŗØĻ░ü Ļ│ĄņĀĢņØ┤ ņĢäļŗī ņØ┤ļ░®ņä▒ ņŗØĻ░ü Ļ│ĄņĀĢņØä ņØ┤ņÜ®ĒĢśņŚ¼ Ēæ£ļ®┤ ņ▓śļ”¼ļź╝ ĒĢśļ®┤ ļŗ©Ļ▓░ņĀĢ ņŗżļ”¼ņĮśņØś ņØ┤ļ░®ņä▒ ņŗØĻ░ü Ēøä ļéśĒāĆļéśļŖö pyramid Ēæ£ļ®┤ ĻĄ¼ņĪ░ļź╝ ņ¢╗ņØä ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ņāØĻ░üļÉ£ļŗż.

Fig.┬Ā10.

XRD patterns of (a) the polycrystalline silicon grown by PECVD on the SAO/Si and (b) the reference silicon powder for comparison

Fig.┬Ā12.

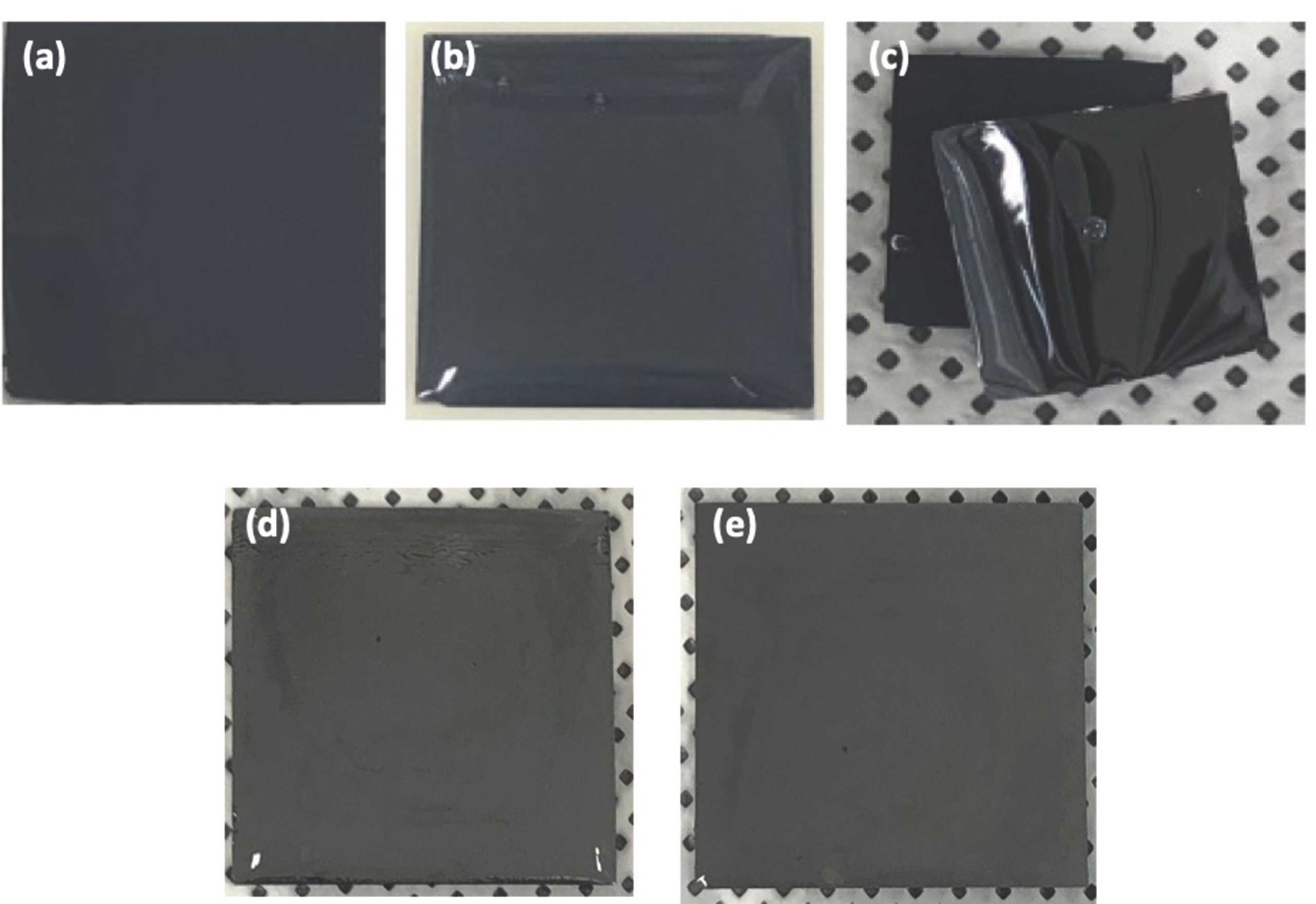

Exfoliation of a 10 ╬╝m-thick, 4 cm ├Ś 4 cm polycrystalline silicon membrane; (a) before exfoliation, (b) after coating of PDMS support, (c) exfoliated silicon membranes supported by PDMS, (d) surface of the exfoliated silicon membrane and (e) surface of the mother Si substrate.

ņØ┤ņ¢┤ņä£ ļŗżĻ▓░ņĀĢ ņŗżļ”¼ņĮś/SAO/Si ĻĄ¼ņĪ░ļź╝ ļ¼╝ņŚÉ ļäŻņ¢┤ ņłśņÜ®ņä▒ SAO ĒؼņāØņĖĄņØä ņÜ®ĒĢ┤ņŗ£Ēé┤ņ£╝ļĪ£ņŹ© ņŗżļ”¼ņĮś ļ®żļĖīļĀłņØĖņØä ņĀ£ņĪ░ĒĢśņśĆļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ļŗżļŻ¼ 10 um ļé┤ņÖĖņØś ļæÉĻ╗śĻ╣īņ¦ĆļŖö ĒؼņāØņĖĄņØ┤ ĒĢ┤ļ”¼ļÉ£ Ēøä ļé©Ļ▓©ņ¦ä ļ®żļĖīļĀłņØĖņØä ņ¦Ćņ¦ĆĒĢĀ ņłś ņ׳ļŖö ņ¦Ćņ¦ĆņĖĄņØ┤ ņ׳ņ¦Ć ņĢŖņØä Ļ▓ĮņÜ░ ļ¼╝ ņ£äņŚÉņä£ņØś Ēæ£ļ®┤ ņןļĀź ņ░©ņØ┤ ļĢīļ¼ĖņŚÉ ļ¦Éļ”¼ļŖö ĒśäņāüņØ┤ ļéśĒāĆļé£ļŗż. ļö░ļØ╝ņä£ ņØ┤ļź╝ ļ░®ņ¦ĆĒĢśĻ│Ā ļŗżļźĖ ĻĖ░ĒīÉņ£╝ļĪ£ņØś ņĀäņé¼Ļ░Ć Ļ░ĆļŖźĒĢśļÅäļĪØ PDMS ĒÅ┤ļ”¼ļ©Ė ņ¦Ćņ¦ĆņĖĄņØä ņé¼ņÜ®ĒĢśņśĆļŗż.

ņłśņÜ®ņä▒ ĒؼņāØņĖĄ SAOĻ░Ć ņÜ®ĒĢ┤ļÉ£ Ēøä PDMS ņ¦Ćņ¦ĆņĖĄ ņ£äņŚÉ Ļ│ĀņĀĢļÉ£ ņ▒ä ļ░Ģļ”¼ļÉ£ ņŗżļ”¼ņĮś ļ®żļĖīļĀłņØĖņØĆ Fig. 10Ļ│╝ Ļ░ÖņØ┤ ņ¢╗ņ¢┤ņ¦Ćļ®░, ļ░Ģļ”¼ļÉ£ ņø©ņØ┤ĒŹ╝ņÖĆ ļ¬©ņ×¼ņØś Ēæ£ļ®┤ņØĆ ļ¬©ļæÉ ļÅÖņØ╝ĒĢśĻ▓ī ĒÅēĒāäĒĢ©ņØä ņĢī ņłś ņ׳ļŗż. ļÅÖņØ╝ĒĢ£ PECVDļź╝ ņØ┤ņÜ®ĒĢśļ®┤ņä£ ļ╣äņĀĢņ¦łņØś ņŗżļ”¼ņĮśņØä ņä▒ņןņŗ£Ēé¼ ņłś ņ׳ļŖö ņĪ░Ļ▒┤ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ļ╣äņĀĢņ¦ł ņŗżļ”¼ņĮśņØä ņä▒ņןņŗ£Ēé© Ēøä ļ¦łņ░¼Ļ░Ćņ¦Ć ļ░®ļ▓Ģņ£╝ļĪ£ ņłśņÜ®ņä▒ SAO ņĖĄņØä ļģ╣ņØ┤ļ®┤ ļ╣äņĀĢņ¦ł ņŗżļ”¼ņĮś ļ®żļĖīļĀłņØĖ ņĀ£ņĪ░ ļśÉĒĢ£ Ļ░ĆļŖźĒĢśļŗż.

Ļ▓░ļĪĀ

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņłśņÜ®ņä▒ ņé░ĒÖöļ¼╝ ĒؼņāØņĖĄņØä ņØ┤ņÜ®ĒĢśņŚ¼ ĻĘĖ ņ£äņŚÉ ņŗżļ”¼ņĮśņØä ņä▒ņןĒĢ£ Ēøä ĒؼņāØņĖĄņØä ĒĢ┤ļ”¼ĒĢ©ņ£╝ļĪ£ņŹ© ņŗżļ”¼ņĮś ļ®żļĖīļĀłņØĖņØä ņĀ£ņĪ░ĒĢśļŖö Ļ│ĄņĀĢņØä ņåīĻ░£ĒĢśņśĆļŗż. Ēśäņ×¼ ļ│Ė ņŚ░ĻĄ¼ļź╝ ĒåĄĒĢ┤ ņĀĢļ”ĮļÉ£ ņŗżļ”¼ņĮś ļ®żļĖīļĀłņØĖ ņĀ£ņĪ░ Ļ│ĄņĀĢņØä Ļ▓░ņĀĢņ¦ł ņŗżļ”¼ņĮś Ēā£ņ¢æņĀäņ¦Ć ņĀ£ņĪ░ņŚÉ ņØæņÜ®ĒĢĀ ņłś ņ׳ļŖö ņĄ£ņåī ļæÉĻ╗śņØĖ 50 um ņø©ņØ┤ĒŹ╝ ņĀ£ņĪ░ņŚÉ ņĀüņÜ®ĒĢśņŚ¼ ĒøäņåŹ ņŚ░ĻĄ¼ļź╝ ņ¦äĒ¢ēĒĢśĻ│Ā ņ׳ņ£╝ļ®░, ļśÉĒĢ£ ļ╣äņĀĢņ¦ł ņŗżļ”¼ņĮś ļ®żļĖīļĀłņØĖ ļśÉĒĢ£ ņ£ĀņŚ░ ĻĖ░ĒīÉņØä ņØ┤ņÜ®ĒĢ£ ļ░Ģļ¦ēĒśĢ Ēā£ņ¢æņĀäņ¦Ć ņĀ£ņĪ░ Ļ│ĄņĀĢņŚÉ ņĀüņÜ®ĒĢśņŚ¼ ĒøäņåŹ ņŚ░ĻĄ¼ļź╝ ņ¦äĒ¢ēĒĢśĻ│Ā ņ׳ļŗż.

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņĀ£ņĢłĒĢ£ ņŗżļ”¼ņĮś ļ®żļĖīļĀłņØĖ ņĀ£ņĪ░ Ļ│ĄņĀĢ ļ░Å ņØ┤ ļź╝ ļīĆļ®┤ņĀüĒÖö ĒĢśļŖö Ļ│ĄņĀĢņØ┤ ĒÖĢļ”ĮļÉśļ®┤ ĻĖ░ņĪ┤ņØś Ļ▓░ņĀĢņ¦ł ņŗżļ”¼ņĮś Ēā£ņ¢æņĀäņ¦Ć ņĀ£ņĪ░ Ļ│ĄņĀĢņŚÉņä£ polysilicon ņĀ£ņĪ░ ļ░Å ingot ņĀ£ņĪ░ Ļ│ĄņĀĢņØä Ļ▒┤ļäłļø░ļŖö Ļ▓āņØ┤ Ļ░ĆļŖźĒĢśĻ▓ī ļÉśņ¢┤ ļ╣äņÜ® ņĀłĻ░ÉņŚÉ Ēü░ ĒÜ©Ļ│╝ļź╝ Ļ▒░ļæś ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ĻĖ░ļīĆļÉ£ļŗż.