서론

유리산업에서 파유리(또는 재생유리)는 유리의 생산과정, 즉 용해 및 성형 불량에 의해 발생(자체 파유리)하거나 또는 사용 후 회수하는 유리(외부 파유리)를 의미하며, 소다석회규산염(Na2 O-CaO-SiO2)계 판유리 및 용기 유리와 소다석회붕규산염 (Na2 O-CaO-B2 O3-SiO2)계 단섬유 유리 등 대부분의 상업적인 유리의 제조에서, 천연 및 화학원료 대신에 상당히 많은 양의 파유리를 목표 조성에 맞추어 원료로 사용함으로써 원료 및 에너지 비용을 절약하여 ①생산원가를 절감하고 ②탄소배출양을 감소시키는 매우 긍정적인 효과를 주고 있다. 유리산업에서 에너지와 파유리의 관계에 관한 몇몇 보고서에 따르면[1, 2], 최종 유리제품 기준 10 wt%의 파유리 도입은 요구되는 에너지의 3%를 감소시키며 이러한 에너지 절약은 CO2 발생 양을 감소시키는데 매우 큰 기여를 한다. 몇몇 유리를 대상으로 파유리-CO2 감축 보고서에 따르면[3], 용기 유리의 경우 파유리 1톤 투입에 314kg의 CO2가 감소하며, Table 1에 몇 종류의 유리를 대상으로 재생 유리 1톤 투입당 CO2 감축 양에 관한 데이터를 나타내었다. 반면에 파유리 도입이 전혀 없는 경우, Table 2에 1톤의 유리를 생산하기 위해서 발생하는 CO2의 함량(연료 연소+기타 공정)은 판유리의 경우 424kg=336+88, 용기유리의 경우 225kg=209+16, 장섬유 유리는 702kg=582+120에 이르는 것으로 보고되고 있다.[4] Table 1과 Table 2의 데이터는 각각 이론적인 계산 값과 실제 유리 산업체 대상 Benchmark 연구결과이기 때문에 서로 일치하지 않는 점이 있지만, 경제 및 환경적인 관점에서 파유리는 유리산업에서 매우 중요한 역할을 하고 있음을 지적하고 있다. 따라서 기후변화 대응을 위해서 최근 전 세계적으로 추진하고 있는 탄소중립의 차원에서 해외 선진 유리산업체는 지속적으로 새로운 종류의 재생유리를 발굴하고 적용하기 위해서 매우 많은 노력을 하고 있다.

한편, 지난 20년간 음극선관(Cathode Ray Tube, CRT)방식을 대체하는 새로운 디스플레이 기술, 즉 액정디스플레이(Liquid Crystal Display, LCD)와 유기발광다이오드(Organic Light Emitting Diodes, OLED) (이하 LCD/OLED로 명기)에 기인하여 평판 디스플레이 산업은 상당히 큰 성장을 하였다. TV, 모니터 및 휴대 전화기에 적용하는 디스플레이 패널은 오직 아시아의 4개국 (한국, 대만, 일본, 중국)에서만 생산되고 있다. 국내에서는 LCD/OLED 패널 제조와 관련하여 2개의 대기업이 활동하고 있으며, LCD/OLED 유리는 4개의 다국적 기업에서 생산되면서 유리 및 패널 제조기업은 세계시장에서 매우 의미 있는 시장 점유율을 갖고 있다. 그런데 LCD/OLED 유리 역시 제조공정에서 용해 및 성형불량에 의한 파유리가 발생하고 있고, 패널 제조공정에서도 불량의 패널에 기인하여 많은 양의 LCD/OLED 공정 폐유리가 방출되고 있으며, 더욱이 내구 수명이 종료된 LCD/OLED 디스플레이 기기로부터 상당한 최종 폐유리가 전 세계적으로 발생하고 있다. 현재 세계적인 최종 폐유리 발생량에 대한 정확한 통계는 없으나, 패널의 수명이 10년이라는 가정아래 Corning에서 제시한 2009년∼2014년도에 아시아 3개국(결국 전 세계)에 대한 LCD유리의 생산량을 기준으로[5] 2016년도에 약 127 kt 그리고 2020년도에 360 kt의 최종 폐유리가 발생한것으로 추정하며, 국내의 경우 과거 LCD 유리 시장 점유율을 근거로 계산해 보면 2012년~2019년사이에 국내에서 발생하는 LCD 최종 폐유리의 누적량이 약 30 kt 에 이르며 이러한 폐유리의 발생량은 계속 증가할 것이다. 디스플레이 산업으로부터 발생하는 폐유리는 Fig. 1에 나타난 바와 같이 발생 원천에 따라서 3개의 그룹으로 상세히 구분할 수 있다: 1) 유리제조사로부터 발생하는 LCD/OLED 파유리 (Cullet Glass, 이하 CG로 명명), 2) LCD/OLED 패널 제조사로부터 발생하는 불량 패널로 부터 유래하는 공정 폐유리(Panel Process Waste Glass, 이하 PPWG로 명명, 구체적으로는 LCD 로부터 발생하는 폐유리는 LPWG, OLED로부터 발생하는 폐유리는 OPWG라 명명), 3) 내구 수명이 종료된 폐LCD/OLED 기기의 해체를 통해 발생하는 최종 폐유리, OLED보다는 시장 출시 기간이 오래된 LCD로부터 폐유리 발생(End LCD Waste Glas, 이하 ELWG로 명명). 최근 수명이 종료된 LCD 기기에서 발생하는 폐유리를 포함한 여러 부품소재들의 재활용과 관련한 특허 review 논문이 발표된 바 있으나[6] 사실 LCD 파/폐유리의 재활용은 위와 같은 발생 원천에 매우 강하게 의존한다.

Table 1.

CO2 emission savings for cullet applications of 1ton.[3]

| Kind of glass | CO2 saving (kg) | Remark |

|---|---|---|

| Container glass | 314 | Domestic cullet |

| Container glass | 290 | Cullet imported from foreign country by sea transport |

| Fibre glass (glass wool) | 275 | – |

Table 2.

CO2 emission for melted glass of 1ton derived from benchmark study.[4]

LCD/OLED 유리는 영상 전달을 주 목적으로 하는 디스플레이 기기의 부품으로서 고순도의 원료로 구성된 뱃지가 용융 및 교반(Stirring)을 경유하면서 균질도가 매우 우수하고, 특허의 측면에서 LCD/OLED 유리제조사의 조성은 서로 약간 다르지만 기본적으로 알칼리 성분을 전혀 함유하지 않고 SiO2, Al2 O3, B2 O3 및 알칼리토 산화물로 구성되어 있기 때문에 용융상태에서 높은 점성을 소유하고 유리의 열팽창계수는 Pyrex유리와 유사한 낮은 값을 나타내며 수용액에서 화학적인 내구성은 상당히 우수하다.[7, 26] 특히 2010년 이전에 생산된 유리의 일부는 수백~수천 ppm의 유해 중금속 산화물을 함유하고 있지만[8, 9], 오늘날의 LCD/OLED 유리는 중금속 산화물을 전혀 함유하고 있지 않기 때문에 파유리와 공정 폐유리, 즉 CG와 PPWG는 상당히 환경 친화적인 물질이다. 반면에 최종 폐유리, 즉 ELWG는 아직도 유해 중금속 산화물을 함유할 가능성이 높다.

본 고에서는 위의 3종류의 LCD/OLED 파유리/폐유리를 대상으로 현재까지 발표된 관련 문헌들을 review 하고, 가치 있는 재활용의 관점에서 여러 사례를 문헌에 수록된 구체적인 데이터와 함께 제시하고 고찰하였다.

파유리(CG)의 재활용

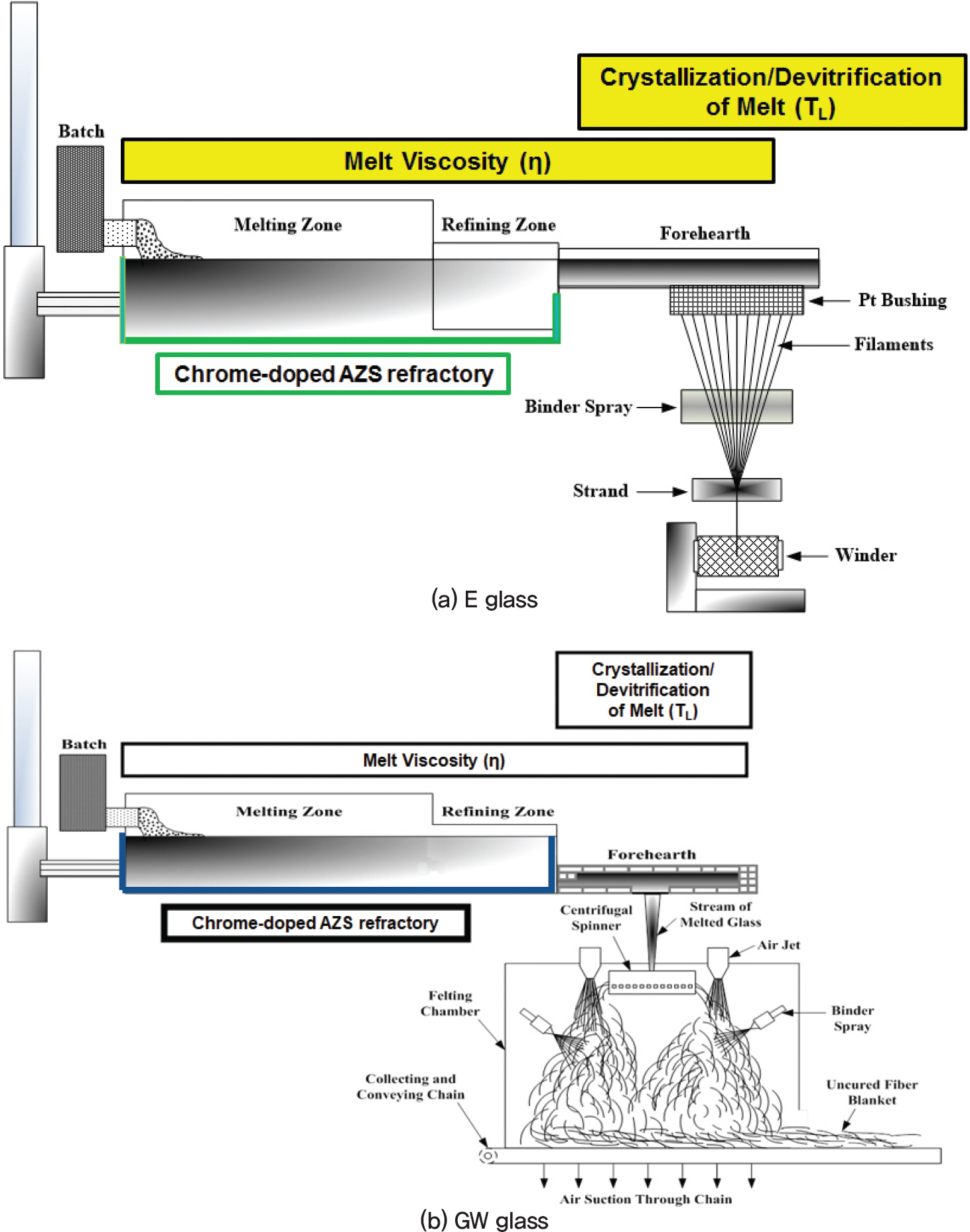

LCD/OLED CG는 유리제조사에서 발생하는 것인데 유리의 표면이 오염이 안되어 있고 조성이 일정하기 때문에 유리산업에서 매우 가치 있는 원료로 취급하며, 주 재활용 분야는 섬유 유리산업이다. LCD/OLED 유리의 조성은 상업적인 무알칼리 알루미노 붕규산염계 장섬유 유리(보통 E-glass로 명명)와 성분이 거의 일치하기 때문에 CG는 적절한 양의 조절에 의해서 장섬유 유리의 원료로서 재활용이 제안된 바 있으며[10], 실제로 국내에서는 2011년부터 장섬유 유리의 원료로 사용하고 있다. 다만 이러한 CG가 적용 가능한 장섬유 유리는 인쇄회로기판(Print Circuit Board, PCB)에 적용하는 작은 직경의 Yarn섬유 보다는 일반 복합 재료에 주로 적용되는 Roving 또는 Chopped strand 섬유 유리에 한해서 가능하다. 또한 동일한 연구에서 B2 O3를 함유한 소다석회붕규산염계 단섬유 유리(보통 Glass wool 이라 부르며 GW로 명명)를 위한 원료 가능성 역시 제안 된 바 있으나[10] 파유리의 공급이 부족하여 실현되지 못하였다. CG를 섬유 유리의 원료로 도입하는 경우 목표조성에서 매우 약간의 편차를 보이면서 몇몇 다른 성분이 존재하기 때문에 고온에서 용융유리를 대상으로 점도(η) 및 액상온도(Liquidus temperature, T L)를 평가하고 경우에 따라서는 뱃지 용융성 및 탈포능력(Fining ability) 그리고 내화물 침식을 평가하기도 한다. Fig. 2에 장섬유(EG) 및 단섬유(GW)의 생산공정 및 중요한 용융 유리의 성질을 표시하였다. Table 3에는 LCD CG 를 도입함으로써 절약되는 장섬유 및 단섬유 유리의 원료를 나타내었다.[10] 두 종류의 섬유 유리는 사용목적은 다르지만 B2 O3성분을 함유하고 있으며 보통 수입산의 Colemanite(회붕석, 2CaO3B2 O35H2 O)로부터 이 성분을 공급받는데 이 원료의 가격이 상당히 비싸다. LCD CG는 장섬유 및 단섬유 유리의 제조에서 B2 O3 공급원의 역할을 하기 때문에, 두 종류의 섬유 유리에서 LCD CG의 도입량이 증가할수록 Colemanite의 사용량이 급격히 감소함으로써 결국 총 원료의 비용이 감소하여 생산원가의 절감에 기여한다. 물론 서론에서 언급한 바와 같이 에너지 비용과 CO2 배출 감소 양은 적용하는 LCD CG의 양에 비례한다. 문헌에 근거하여[1–3] Table 3.1의 25CGE의 예를 들면, 장섬유 유리 1000kg을 생산할 때 CG 25%를 도입하였다면, 에너지는 7.5% 그리고 CO2배출은 69kg 각각 감소한다. 그리고 뱃지 중의 Calcite (석회석, CaCO3)의 양 역시 소량 감소하기 때문에 뱃지용융에서 배출되는 CO2의 양도 감소한다. 단섬유 유리, 즉 Table 3.2의 20CGW를 예로 들면, 유리 1000kg 을 생산할 때, 에너지는 6% 그리고 CO2배출은 55kg 각각 감소한다. 여기서 Soda ash(Na2 CO3)의 양은 증가하는데, 뱃지용융에서 Soda ash의 분해에 의해서 배출되는 CO2의 양은 0CGW보다 불과 10kg 증가하기 때문에 20CGW의 경우 결국 45kg의 C

O2 배출 감소효과를 가져올 수 있다. 한편, 소다석회규산염계 용기 유리를 대상으로 소다장석(Na2 OAl2 O36SiO2)의 Al2 O3성분을 대체 공급하는 원료로서 LCD CG가 제안되어 적용된 적이 과거에 있었으나[11] 역시 CG의 공급이 부족하여 더 이상 적용되고 있지는 않으며, 또한 태양전지의 광전효율에 영향을 미치는 덮게 유리의 태양광선 투과율을 증가시키기 위하여 불순물 Fe2 O3의 함량을 200ppm이하로 제한하는 저철분 소다석회규산염계 태양전지 판유리의 제조에 고순도 SiO2, Al2 O3 CaO 등의 공급 원료로 CG가 제안된 바 있으나 B2 O3성분 때문에 실제로 시도된 경우는 없었다.[12] 현재까지의 연구내용을 살펴보면 LCD CG 의 가치 있는 재활용 측면에서 섬유 유리의 원료로서 적용하는 것이 효과가 가장 크다.

Table 3.1.

Batches containing LCD CG for E glass preparation (unit: kg)[10]

Table 3.2.

Batches containing LCD CG for GW glass preparation (unit: kg)[10]

공정 폐유리(PPWG)의 재활용

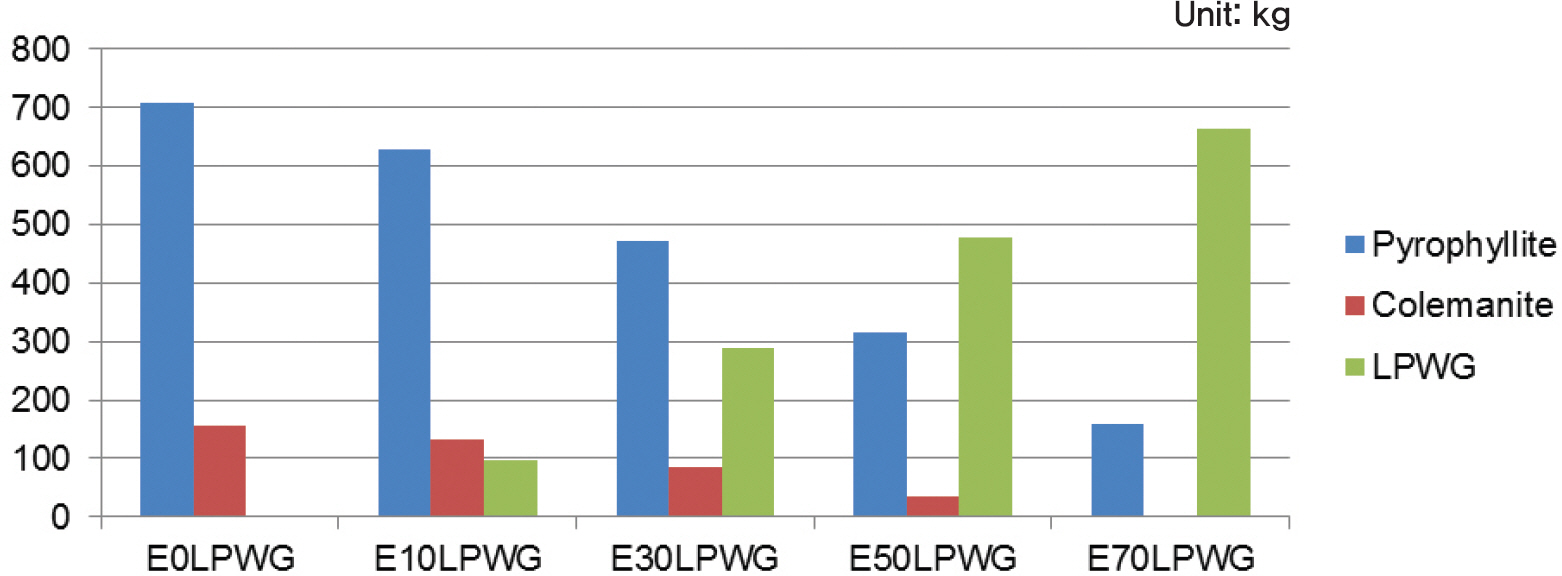

LCD/OLED 패널 제조사로부터 발생하는 공정 폐유리, 즉 PPWG는 유리 표면이 Cu, Mo 등 여러 박막 물질에 의해 오염이 되어 있기 때문에 LCD/OLED 유리의 생산에 자체 재활용 하는 것은 불가능하다. 더욱이 LPWG와 OPWG사이에는 약간의 조성 차이가 있고 여러 유리제조사의 폐유리가 혼합되어 있다면 상당한 조성 편차가 존재하기 때문에 PPWG의 재활용은 조성에 매우 민감한 분야에는 불가능하다. PPWG중에서 특히 LPWG의 재활용과 관련하여, 결정화 유리 분야[13–16], 자기(Porcelain)와 타일 같은 전통 소결세라믹스 분야[17, 18], 시멘트 분야[19–21]와 같이 조성에 덜 민감한 분야에 재활용이 연구된 바 있다. 국내에서는 현재 PPWG 는 시멘트의 원료로서 재활용되고 있으나, 서론에서 언급한 LCD/OLED 유리의 우수한 특성을 고려해볼 때 이러한 재활용은 가치 있는 재활용이 아니라 일종의 단순 처분에 불과하다. 장석의 대체원료로서 자기세라믹스(Porcelain)와 세라믹 타일과 같은 전통 소결세라믹스 분야에 대한 LPWG의 적용 역시 위와 동일한 관점에서 가치 있는 재활용 분야는 아니며 결정화 유리 역시 대단히 기대가 되는 적용 분야는 아니다. 최근에 국내 특정 패널제조업체에서 수거한 일정한 조성의 LPWG를 대상으로 장섬유 유리에 대한 원료로서 적용 가능성을 타진한 연구에 따르면[22], LPWG를 원래 장섬유 유리의 70 wt%까지 대체해도 조성에 큰 편차가 없는 것으로 판명되었으며 (Table 4.2), 심지어 주 원료인 Colemanite 조차 거의 필요 없는 것으로 나타났다 (Table 4.1과 Fig. 3). 그러나 Table 5의 용융유리 물성 중 성형온도(T w)와 액상온도(T L)의 차이(ΔT)에 근거하여 공업적으로는 LPWG를 50 wt%까지 (Table 4.1의 E50LPWG) 허용할 수 있는 것으로 결론을 내렸다. LPWG에서 이러한 결과는 Table 3.1의 장섬유 유리를 대상으로 LCD CG를 25wt%까지 첨가했던 결과를 두 배로 확장하는 매우 긍정적인 효과를 보여주었다. 이러한 LPWG에 의한 원료 비용 절약 효과는 에너지 절약을 유발하여 탄소배출 감소를 야기 시킨다. 문헌에 근거하여[1–3] Table 6에 이러한 연쇄적인 긍정 효과를 E50LPWG를 대상으로 LPWG가 첨가되지 않은 원래의 장섬유 유리(E0LPWG)와 대비하여 상대적인 값으로 계산하여 나타내었는데, 원료 비용은 28%, 에너지 비용은 15% 그리고 탄소배출 양은 582kg에서 444kg으로 24% 감소하는 것으로 산출되었다. 특히 CO2 방출 양을 Table 4.1의 하단에 표시한 뱃지용융에서 Calcite와 Soda ash의 분해에 의해 방출되는 CO2의 양(E0LPWG: 134kg, E50LPWG: 135kg)까지 고려하여도 19% 감소하는 것으로 산출되었다. 장섬유 유리를 대상으로 한 LPWG첨가의 이와 같은 긍정적인 효과는 단섬유 유리에도 역시 유효할 것임이 틀림없다. 다만 이와 같은 효과를 얻기 위해서는 일정한 조성의 LPWG 또는 OPWG를 패널제조업체로부터 지속적으로 수집할 수 있는 조건이 필수적이다.

Table 4.1

Experimental batches containing LPWG for E-glass preparation (kg)[22]

Table 4.2

Theoretical compositions of E-glass containing LPWG (wt%)[22]

Fig. 3.

Amount of pyrophyllite and colemanite reduced by introduction of LPWG in batch for 1000kg glass.[22]

Table 5.

Working temperature (T W), liquidus temperature (T L) and logη at T L of five melts.[22]

| Properties | E0LPWG | E10LPWG | E30LPWG | E50LPWG | E70LPWG |

|---|---|---|---|---|---|

| T W (℃) | 1223 | 1219 | 1211 | 1203 | 1184 |

| T L (℃) | 1097 | 1099 | 1114 | 1129 | 1144 |

| ΔT(T W-T L) (℃) | 126 | 120 | 97 | 74 | 40 |

| logη at T L (η in dPas) | 3.93 | 3.94 | 3.73 | 3.55 | 3.28 |

Table 6.

Relative comparison of economic and environmental effects between E0LPWG and E50LPWG per ton of glass (unitless)[22]

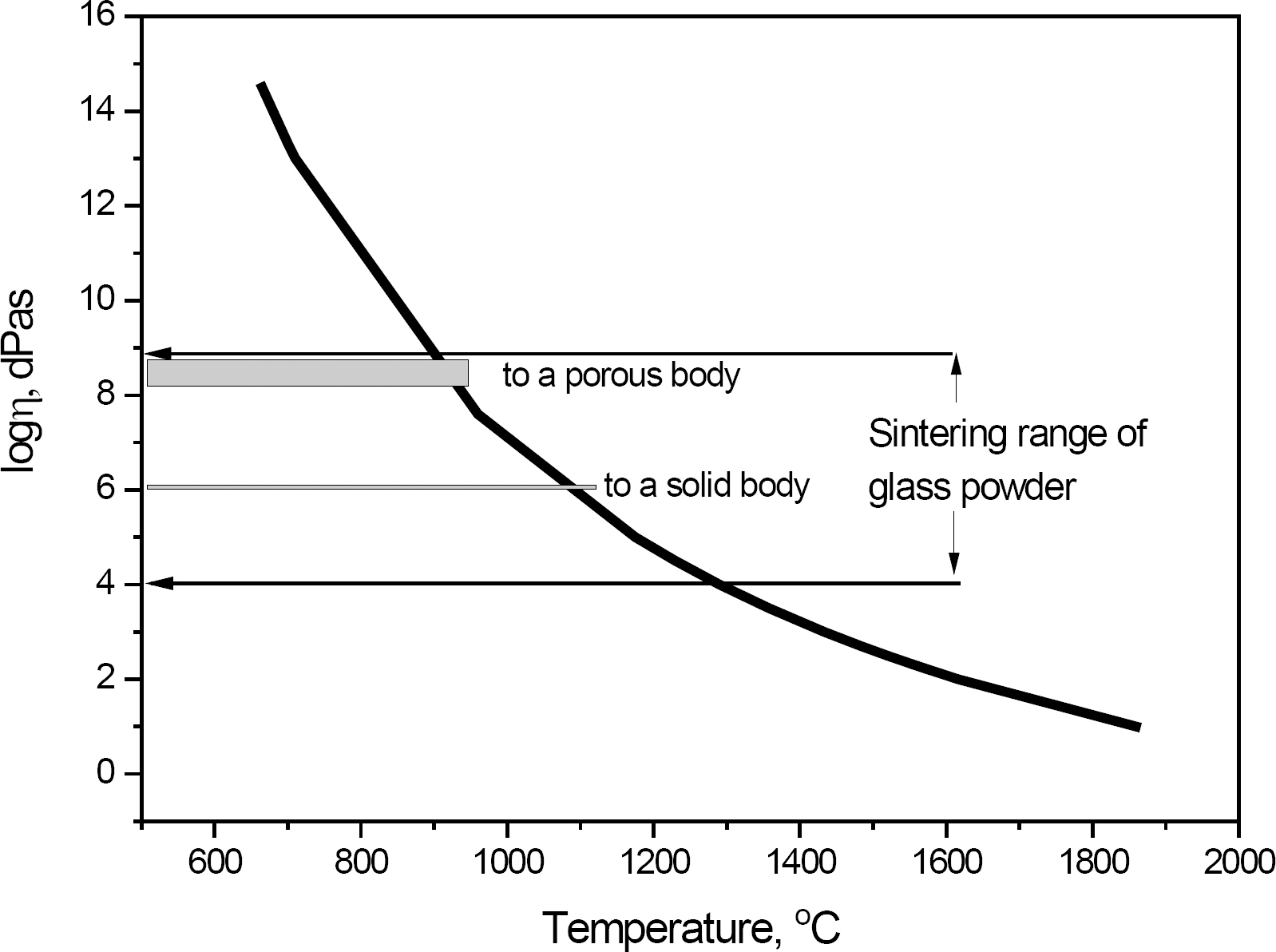

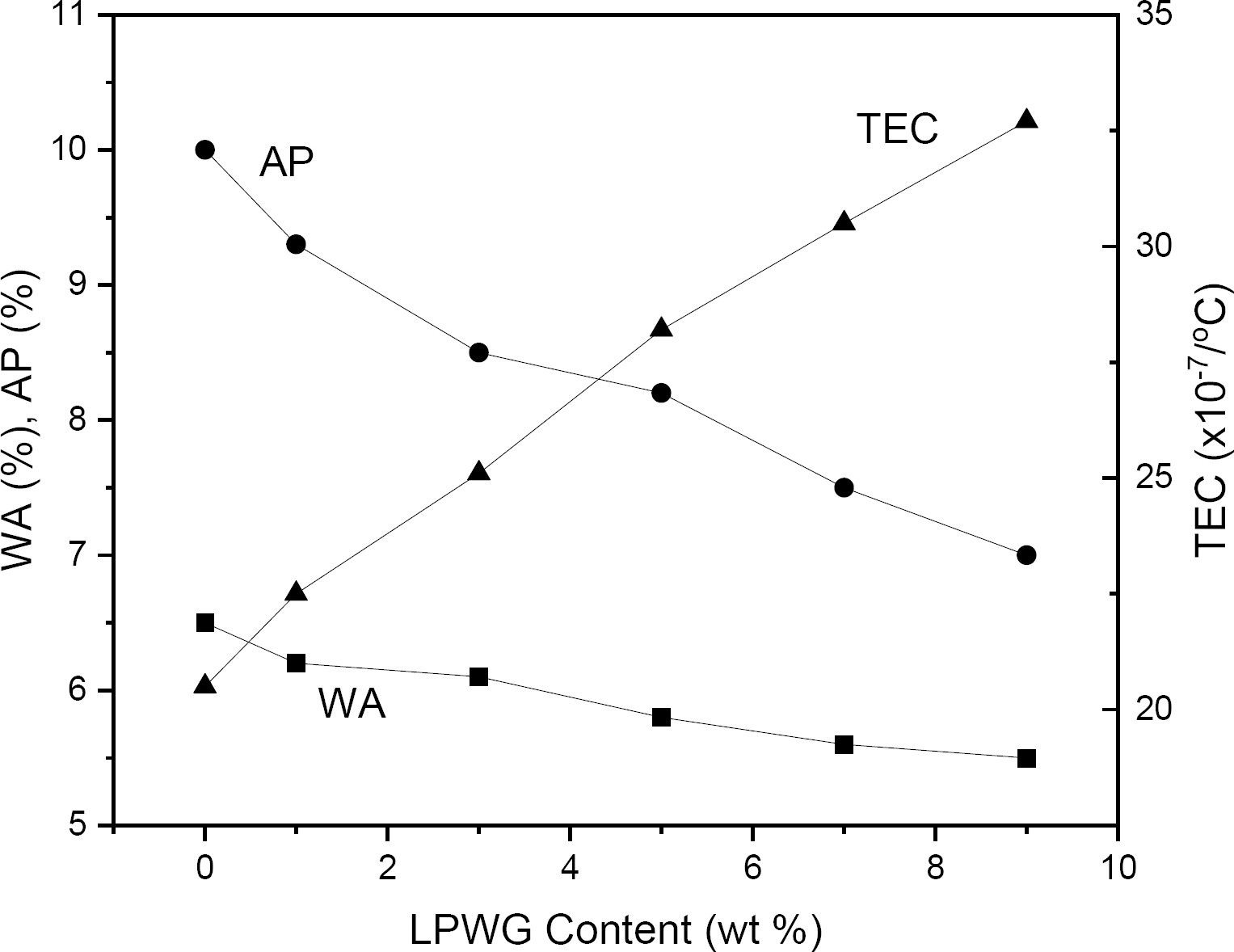

한편, 고온 열 충격 저항을 유지하기 위해서 일반 세라믹 식기보다 매우 낮은 열팽창계수(30×10−7/℃ 이하)를 소유한 상업적인 내열 소결세라믹스 식기(Heat-resistant Sintered Ceramic kitchen-Ware, 이후 HSCW라 명명)의 배합조성물은, 전통적인 자기세라믹스(Porcelain)에서 주로 사용하는 소다장석 대신에 엽장석(또는 리튬장석/Petalite, Li2 OAl2 O38SiO2)과 그 외에 점토와 Kaolinite로 구성되어 있다. 엽장석은 리튬 배터리 수요로 인해서 가격이 매우 비싼 수입산 광물인데, 700℃ 이상의 온도에서 용융하지 않고 β-spodumene 고용체(Li2OAl2O34SiO2)와 Silica로 상전이를 일으키기 때문에[23] HSCW는 일반적으로 유리 상을 함유하지 않으며 β-spodumene에 기인한 낮은 열팽창 특성을 나타낸다. 따라서, 엄격히 말해서 유리 상이 없는 HSCW는 장석의 용융에 의해 유리 상을 함유하는 전통적인 자기(Porcelain)보다는 도기(Earthen ware)에 속하는 세라믹스이다. 최근 공개특허에 따르면[24], HSCW에서 낮은 열팽창을 유발시키는 β-spodumene의 역할과 관련하여, 역시 낮은 열팽창계수(32×10−7/℃)를 소유한 PPWG 는 유리 상으로서 엽장석의 일부를 대체할 수 있는 가능성을 제시하였다. 비록 PPWG가 박막에 오염되고 어느정도 조성의 편차가 존재할지라도 열팽창 거동과 화학적인 내구성은 거의 영향을 받지 않기 때문에 소결온도에서 점성 유동에 의한 소결이 가능할 정도로 PPWG 가 적절한 점도를 소유하고 있다면, HSCW의 제조에 사용되는 엽장석을 일부 대체할 수 있다. Fig. 4는 LPWG 점도의 온도의존성을 나타낸 것으로[17] 유리분말의 소결에 의해 치밀한 미세구조를 얻기 위해서는 대략 106 dPas에 해당하는 점도가 요구되며, 이에 상응하는 온도는 약 1100℃이고 HSCW의 소결온도, 즉 1250℃에 상응하는 LPWG의 점도는 약 104.8 dPas에 접근하며 역시 유리분말의 소결범위안에 놓여있다. 따라서 소결온도에서 유리 상의 점성유동 및 냉각 후에도 존재하는 유리 상을 고려해 볼 때, LPWG는 제한된 첨가 범위 안에서 엽장석을 대체할만한 강력한 후보 물질이 될 수 있다. Fig. 5는 실험에 의해서 얻은 HSCW 소결세라믹스의 물 흡수율(Water absorption, WA) 및 겉보기 기공율(Apparent porosity, AP)와 열팽창계수(Thermal expansion coefficient, TEC)를 엽장석 대신에 첨가하는 LPWG 양의 함수로 나타낸 것이다. 소결세라믹스의WA 특성은 AP와 명백한 상관관계가 있다. 소결과정에서 발생한 세라믹 입자 사이의 기공들 일부가 LPWG 의 점성유동에 의해 채워지면서 AP는 전반적으로 감소하고 따라서 WA도 6.5%에서 5.5%로 감소하는 결과를 보여주고 있다. Fig. 5의 두번째 Y축에 표시한 소결체의 TEC는 LPWG의 첨가 양이 증가하면서 점차 증가하고 있다. LPWG 0%, 즉 원래 HSCW의 TEC(20.5×10−7/℃)와 LPWG(32×10−7/℃)의 TEC를 비교해 보면 엽장석에 대한 LPWG의 대체에 의한 TEC 증가는 당연하다. HSCW관련 국내 규격 KSL1003(도자기 내열 식기)에는 열충격저항만 묘사가 되어 있으며 이와 관련된 TEC 값이 기술된 공식적인 규정이나 표준은 아직 없다. 따라서 위에서 언급한 상업적인 HSCW의 열팽창계수는 절대적인 것이 아니고 참고 값인 것으로 간주되기 때문에 엽장석의 일부를 PPWG로의 대체 적용을 고려할 만 하다.

Fig. 4.

Temperature dependence of viscosity in LPWG and a description of the sintering range of glass powder only.[17]

Fig. 5.

Dependence of water absorption (WA: ■), apparent porosity (AP: ●) and thermal expansion coefficient (TEC: ▲) of sintered specimens on LPWG content.[24]

최종 폐유리(ELWG)의 재활용

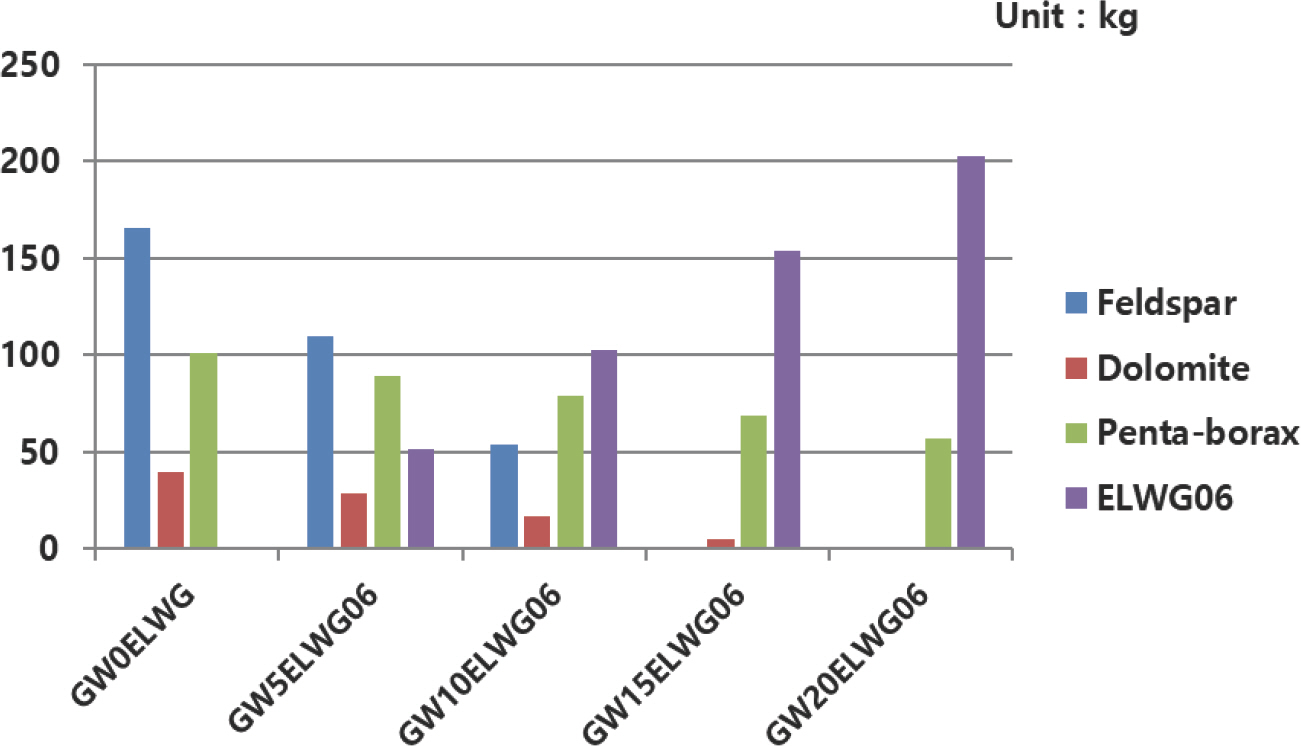

LCD 최종 폐유리 즉 ELWG는, 앞서 간략하게 언급한 바와 같이 2010년도 이전에 생산된 폐LCD기기로부터 발생한 폐유리는 As2 O5와 Sb2 O5와 같은 유해 중금속 산화물을 함유하고 있고 폐유리 표면은 박막으로 오염되어 있으며, 결정적으로 수집과정에서 여러 제조사의 유리가 혼합되어 있어 조성의 편차가 어느정도 존재하기 때문에 재활용에 한계가 있다. 발포유리(Foam glass)의 제조에 최초로 ELWG의 재활용을 시도한 연구결과에 따르면 발포유리를 대상으로 한 침출시험의 용액에 규정치를 초과한 As의 농도가 검출되면서 동 분야에 ELWG의 적용은 한계가 있음을 보고하였다.[25] 그럼에도 불구하고 ELWG의 재활용에 관한 최근의 몇몇 연구는 가치 있는 재활용의 관점에서 매우 고무적인 결과를 보여주고 있다. 단섬유 유리(GW)는 상업적인 유리 중에서 원료의 조성 편차에 가장 너그러운 유리이다. 이러한 단섬유 유리를 대상으로 수행한 최근의 연구는[26], 2006, 2008, 2009 및 2010년도 국내 3사 LCD 유리 제조사(A*, B*, C*)의 시장점유율에 근거하여 2010년도 이전에 생산된 각 사별 실제 LCD유리를 혼합하여 Table 7과 같이 가상의(simulated) ELWG 4종(ELWG06, ELWG08, ELWG09, ELWG10)을 준비하고, 이미 60%의 소다석회규산염 파유리(SLWG)를 함유한 단섬유 유리뱃지에 최종 유리 무게 기준 5, 10, 15, 20%까지 ELWG를 도입하여 총 16개 유리를 제조한 후 GW 용융 유리의 생산과 관련된 성질(η, T L)과 미국 환경보호국(Environmental Protection Agency, EPA) TCLP(Toxicity Characteristic Leaching Procedure) 1311에 의거하여 수용액에서 중금속 유해 성분에 대한 유리의 침출특성을 시험 및 평가하였다. 결과에 따르면 단섬유 용융 유리의 점도(η)와 액상온도(T L)에 미치는 영향은 무시할 정도이다. 한편, Table 8에 나타난 바와 같이 중금속 Ba 침출농도는 모든 유리들에 대해서 규정치보다 매우 낮은 값을 나타내었으며 As 와 Sb는 전혀 검출이 안되었다. 원인은 단섬유 유리의 원료로 ELWG가 도입되면서 중금속의 농도가 전반적으로 희석된 것에 기인한다. Fig. 6은 ELWG06 첨가에 의해 단섬유 유리의 B2 O3공급원료, 즉 Penta-borax(Na2 O2B2 O3·5H2 O)의 감소량을 나타내었다. 이러한 원료의 감소에 의한 경제적인 효과 이외에도, 예를 들어 GW20ELWG 유리 10ton을 생산하는 경우, 문헌에[1–3] 의거하여 ELWG를 전혀 함유하지 않은 GW0ELWG와 비교하여 계산해보면 에너지비용은 6%, CO2 배출은 540kg 감소한다. 따라서, TV와 모니터 등 폐디스플레이기기의 해체에 의해 ELWG가 체계적으로 수집되어 공급된다면 단섬유 유리산업의 원가절감과 CO2 배출 감소에 큰 기여를 할 것이다.

Table 7.

Average composition of the simulated ELWG for each given year, and the composition of three kinds of commercial LCD glass (A*, B*, C*) produced between 2006 and 2010 (wt%)[26]

Table 8.

Concentration of Ba, As and Sb in extraction fluid produced by TCLP for the ELWG and GWELWG series.[26](mg/L or ppm)

Fig. 6.

Amount of various raw materials reduced by introduction of ELWG06 in glass wool batch for 1000kg glass.[26]

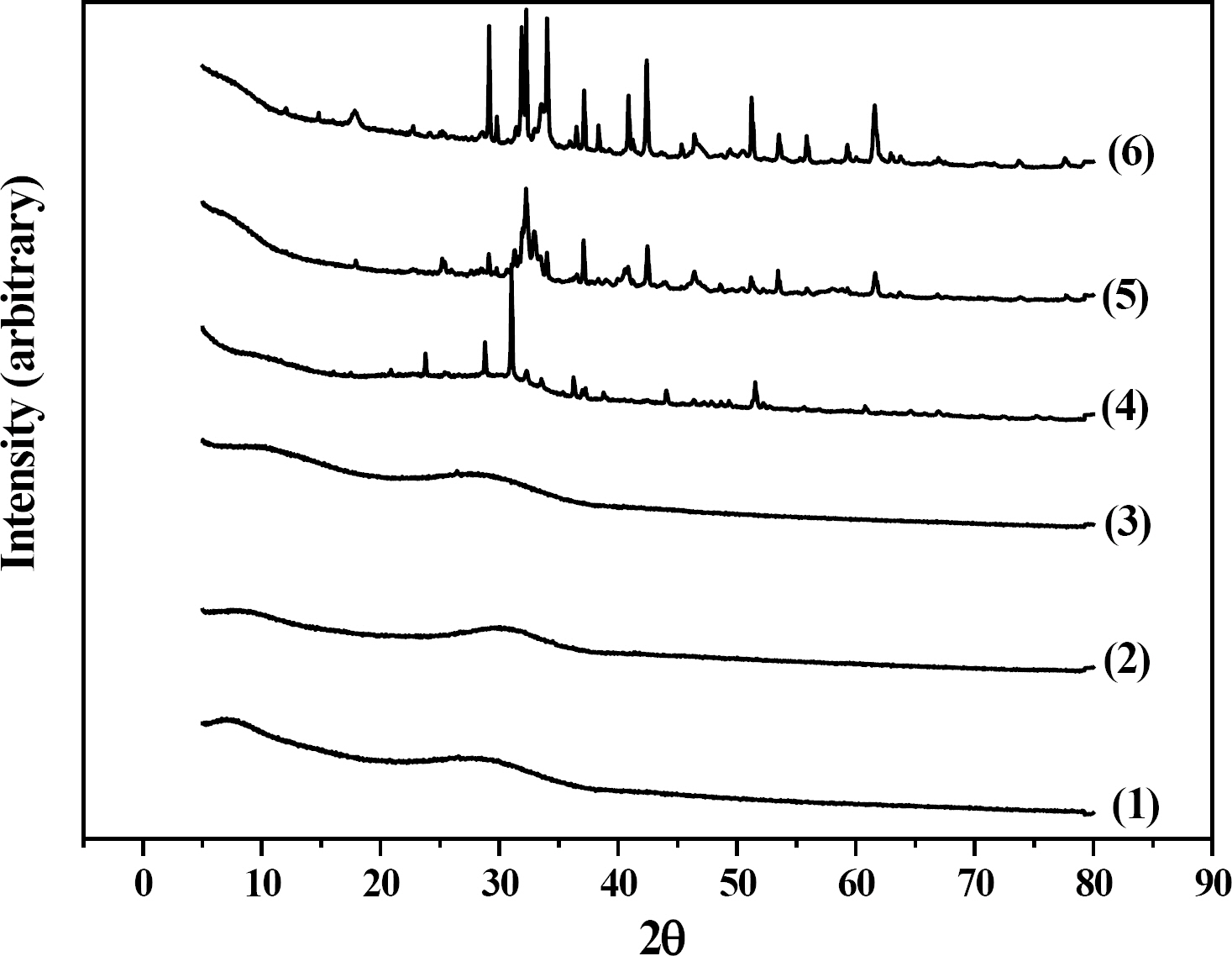

또 하나의 ELWG 재활용 연구는 도시소각로(Municipal Solid Waste Incinerator, MSWI) 발생 비산재의 유리화 분야이다. 도시소각로를 이용한 생활 쓰레기의 처분은 여러 유용한 효과 때문에 전 세계적으로 많이 적용되고 있는 처분 방식이며, 우리나라에도 100기 이상이 전국에서 가동되고 있고 2025년도부터 생활 쓰레기 매립 금지가 시행되기 때문에 도시 소각로에 대한 의존성은 더욱 증가할 것이다. 소각로에서 발생하는 소각재는 바닥재(Bottom ash)와 비산재(Fly ash: FA)로 구분하고 있는데, 소각로 상부에서 발생하는 비산재는 유해 중금속 함량이 높고 다이옥신과 같은 유기 오염 물질을 많이 함유하고 있기 때문에 지정폐기물로 관리하고 있으며 국내외적으로 주로 비용이 저렴하고 취급이 편리한 시멘트 고화에 의해 매립처분되고 있다. 그러나 상온에서 실시하는 시멘트에 의한 비산재의 고화는 부피가 크고 화학적내구성 측면에서 취약하여 지하에 매립 처분 후 지하수에 의한 중금속 침출과 다이옥신 배출에 대한 장기안정성을 보장할 수 없다는 단점이 있다. 비산재의 유리화 관련 몇몇 Review 논문에 따르면, 고온의 유리화과정에서 다이옥신은 분해되고 유해 중금속산화물을 유리의 구조에 가둠으로써 화학적내구성이 상당히 향상된 매우 우수한 처분방법으로 유리화 방법을 제시하고 있으며[27–30], 가장 최근에 출간된 논문에서는 유리화의 장점 및 유리화 기술에 대한 매우 광범위한 Review 내용을 취급하였다.[31] 그럼에도 불구하고 비산재의 유리화는 높은 용융온도가 경제성 측면에서 단점으로 작용하고 있다. 비산재 자체는 유리화가 불가능하기 때문에 SiO2와 CaO 같은 유리 형성 및 수식 산화물 등의 성분을 제공하는 천연 및 화학원료와 같은 결정성 원료를 첨가하여 뱃지를 조제한 후 약 1500℃ 정도에서 용융을 경유하여 유리화시키는 방식이며[32–35], 이러한 비산재의 유리화를 위한 결정성 원료의 첨가는 실제의 뱃지 용융과정에서 원료 사이의 격렬한 용해반응을 초래하기 때문에 많은 에너지 소모, NO x, SO x 및 CO2와 같은 가스 방출에 의한 2차 오염 등이 발생한다. 그러나 결정성 원료가 아닌 이미 액체의 구조를 소유한 폐유리 분말과 비산재의 혼합에 의한 뱃지를 준비하여 더 낮은 온도에서 용융 및 유리화가 가능하다면, 유리화에 의한 비산재 함유 중금속의 고정이라는 원래의 목적과 저온 용융이라는 경제적인 효과를 얻을 수 있다. 이와 관련 최근에 보고된 소다석회규산염계 폐유리(SLWG)와 무알칼리 붕규산염계 디스플레이 폐유리(ELWG)만을 이용한 도시 쓰레기 소각로 비산재의 유리화 연구는[36], 유해 중금속이 함유된 ELWG를 이용하여 역시 유해 중금속을 함유한 비산재를 안전하게 처분하는 이이제이 (以夷制夷) 효과의 측면에서 매우 경제적이며 친환경적인 방법으로 기대된다. Table 9는 연구에 사용한 두 종의 비산재(Raw fly ash, RFA 전주광역소각자원센터 입수, Water-washed fly ash, WFA)와 두 종류의 폐유리(Waste glass, WG: SLWG와 ELWG) 조성을 수록하고 있다. SLWG/ELWG의 비를 1로 고정하여 혼합된 폐유리를 무게 비로 50WFA:50WG 부터 90WFA:10WG까지 혼합된 뱃지 5종을 1300℃에서 용융하여 급냉한 시편들의 사진이 Fig. 7에 있으며 각 시편의 XRD결과는 Fig. 8에 나타내었다. Fig. 7.1은 비산재 유리의 색상에 있어 RFA와 WFA의 차이를 명확하게 보여준다 (Fig. 7.1(a)의 왼쪽 사진은 용융과정에서 합성되어 유리표면에 응축된 NaCl). Table 9에 나타난 바와 같이 RFA는 Cl의 높은 농도에 기인하여 WG와 함께 용융할 때 Mn, Cu, Pb, Fe, Cr 등과 같은 여러 중금속 또는 다가이온 금속과 염화물을 형성하여 휘발함으로써[37, 38] 2차 오염을 일으킬 수 있으며 최종 유리의 색은 다가이온의 농도 감소에 기인하여 밝은 녹색이 된다. 반면에 물에 의해 세척된 WFA는 Cl의 농도가 낮아서 용융과정에서 다가이온 또는 중금속이 휘발하지 않고 이들의 농도가 유지되기 때문에 진한 갈색의 유리가 된다. Fig. 7.2 는 위에서 언급한 WFA함량이 50~90%인 5종의 뱃지에 대한 용융체 시편의 사진인데, Fig. 8의 XRD 결과에 따르면 70WFA30WG까지 3종의 비산재 뱃지는 유리상으로 존재하지만 80WFA20WG부터 용융체에는 결정이 존재한다. Table 10에 유리화된 시편 3종을 대상으로 TCLP에 의한 5개 중금속의 침출시험 결과를 나타내었다. Pb, Cd, Cr은 WFA로부터, As는 ELWG 그리고 Ba 는 SLWG로부터 유래하는데, 3종의 유리에서 침출된 각 중금속의 농도 모두 규정치보다 훨씬 작은 값을 보이고 있으며 이러한 결과는 수용액에서 화학적 내구성이 매우 강한 ELWG의 조성과 관련이 있다. 이와 같은 결과로부터 1300℃에서도 비산재의 유리화가 가능하며, 유리화된 시편의 수용액에서 화학적 내구성이 매우 우수함을 알 수 있다. 그러나 문제는 폐유리+비산재 뱃지의 유리화를 위한 상업적인 용융방식이다. 사실, 유리 분말(Frit)을 이용한 폐기물의 유리화는 한수원㈜에 의해서 국내 원자력 발전소에서 발생하는 작업복, 장갑, 덧신과 같은 가연성 중저준위 방사성 고체폐기물의 처분에 이미 적용하고 있는 방법이며[39, 40], 2009년부터 울진에서 가동되고 있다.[41] 구체적으로는 “유도가열식 저온용융 (Cold Crucible Induction Melting, CCIM)”이라 부르는 전기에 의한 가열방식을 사용하는데, 이 때 유리화 공정온도에서 요구하는 용융유리의 전기전도도 (σ)와 점도(η)는 각각 0.1–1.0 S/cm와 10–100 dPas이다[42]. 앞서 도시소각로 비산재 유리화 연구에서 언급한 유리분말과 비산재로 구성된 뱃지는 “유리분말+가연성 중저준위 방사성 고체폐기물 재”의 경우와 거의 유사하기 때문에, 도시 쓰레기 소각로 비산재의 유리화도 이러한 단속식 방식이 유리하며 CCIM 방식을 고려한다면, 비산재 함유 용융유리는 공정온도에서 요구하는 전기전도도 와 점도의 범위에 있어야 한다. 유리는 전기 부도체이며 용융상태에서는 전기전도가 미약하게 발생하지만 Na2 O 와 같은 알칼리산화물을 첨가하면 전기전도도는 급격히 증가하고 점도는 감소한다. Table 9의 조성에 나타난 바와 같이 Na2 O를 함유한 SLWG는 용융상태에서 우수한 전기전도도와 낮은 점도를 나타내지만 Na2 O를 전혀 함유하지 않은 ELWG는 우수한 화학적 내구성을 소유하고 있을지라도 미약한 전기전도도와 높은 점도를 나타내기 때문에, 유도가열식 저온용융 방식에 의한 비산재의 유리화를 위해서는 상기 두 종류의 폐유리를 적절히 혼합해야 한다. Fig. 9는 WFA, ELWG, SLWG의 비가 서로 다른 4종의 비산재유리 A, B, C, D를 대상으로 측정한 용융유리의 전기전도도(σ)와 점도(η)의 온도의존성을 나타낸 것이며, Table 11에 구체적인 값을 표시하였다. A(50WFA50ELWG)유리는 Table 10의 결과에 의거해서 분명히 TCLP 침출 규정치를 만족시킬 것으로 예상되지만, 전기전도도는 CCIM 방식에서 요구하는 1300℃에서의 전기전도도보다 낮은 값(0.0721 S/cm)을 나타내고 있다. 그러나 ELWG와 SLWG가 혼합된 B, C, D유리는 1300℃에서 전기전도도와 점도의 값이 필요 범위에 있음을 보여주고 있다. 만약 50WFA50SLWG유리를 대상으로 시도했다면, 전기전도도와 점도의 범위를 만족시키지만 TCLP 침출 결과에서 Cd의 농도가 규정치를 벗어날 가능성이 높다. 유리화가 가능함에도 불구하고 나타나는 이러한 결과는 앞에서 언급한 SLWG 와 ELWG의 조성 차이, 즉 Na2O와 B2O3 성분에 기인하는 데, 전기전도도 범위를 만족시키기 위해서는 SLWG 에 있는 Na2 O가 필수 성분이며, 수용액에서 TCLP 침출특성을 만족시키기 위해서는 ELWG에 있는 B2 O3가 필요하다. 즉 Na2 O와 B2 O3는 서로 보완적인 성분이다. 따라서 비산재의 유리화 후에 나타나는 용융특성 및 침출특성을 만족시키기 위해서는 WFA에 SLWG와 ELWG 가 함께 혼합된 소다석회 붕규산염계 유리 뱃지조성물이 바람직하다.

Table 9.

Composition of fly ash and waste glass (wt%)[36]

Fig. 7.2.

Photographs of vitrified specimens depending on weight ratio between WFA and WG(ELWG/SLWG=1)[36]

Fig. 8.

XRD patterns of specimens melted at 1300℃. (1) 50WFA50WG (2) 60WFA40WG (3) 70WFA30WG (4) 80WFA20WG (5) 90WFA10WG (6) 100WFA.[36]

Table 10.

Results of leaching tests by TCLP for the two waste materials and three vitrified samples, and regulatory level of EPA[36](mg/L or ppm)

| Element | Pb | Ba | As | Cd | Cr |

|---|---|---|---|---|---|

| Regulatory level | 5 | 100 | 5 | 1 | 5 |

| ELWG | - | - | 0.038 | - | - |

| WFA | 2.4 | - | - | 5 | 3 |

| 50WFA50WG | Nd | 2.681 | 0.718 | Nd | 0.002 |

| 60WFA40WG | 0.065 | Nd | 0.591 | Nd | 0.009 |

| 70WFA30WG | 0.143 | Nd | 0.145 | Nd | 0.032 |

Fig. 9.

(a) Electrical conductivity (σ) and (b) viscosity (η) in the melt state for glasses A (■), B (●), C (▲), and D (▼), as defined in Table 11.[36]

Table 11.

Electrical conductivity and viscosity of four glass melts (A, B, C, D)[36]

결론

지난 20년은 디스플레이분야에 있어서 큰 전환의 시기였다. 약 70 년간 시장을 지배하였던 CRT는 이제 역사 속으로 사라졌지만 폐CRT의 해체에 의해서 발생한 전면(panel) 및 후면(funnel) 폐유리의 재활용 및 친환경적인 처리문제는 전세계적으로 아직 해결하지 못한 상태로 남아있다[43]. LCD/OLED도 언젠가 더 우수한 디스플레이 기술이 개발되면 역시 많은 폐기물을 남기고 사라질 것이다.

본 고에서는 CRT 유리가 남긴 처분의 문제점을 거울삼아, LCD/OLED 디스플레이 산업에서 발생하는 파유리 및 폐유리의 재활용 및 친환경적인 처분을 미리 고민하고 선제적으로 대처하는 관점에서 지금까지 발표된 여러 관련 연구결과들을 review하였다. 결론적으로 원료 및 에너지 비용 절감 그리고 탄소배출 양 감소를 고려해 볼 때, 파유리와 폐유리는 상업적인 유리의 원료로 사용할 때 가장 가치 있는 재활용이 되며, 따라서 PPWG의 경우 일정한 조성의 폐유리 배출을 위한 패널제조업체의 관심과 협력이 절실하다. ELWG의 경우는 우선 수명이 종료된 폐LCD/OLED 패널을 수집 및 해체하고 부품 별로 분리하여 재활용 가능성을 제공해주는 “폐디스플레이기기 부품 재활용 센터”의 설립이 절실하며, 아울러 애초에 패널 제조에 사용하는 LCD/OLED 유리 표면 어딘가에 유리 제조사 표시가 있다면 패널 수명 종료 후 해체 과정에서 일정한 조성의 폐유리를 정확히 선별 및 수집할 수 있기 때문에 더욱 가치 있는 ELWG의 재활용이 가능할 것이다. 마지막으로, ELWG 등 디스플레이 폐유리 또는 SLWG를 대상으로 선별 및 정제를 해도 더 이상 상업적인 유리의 원료로 재활용 하기 곤란하여 매립처분을 해야만 하는 폐유리의 경우는, 이들을 도시소각로 비산재의 유리화 같이 “액체 구조를 소유한 유리의 속성”을 이용하면서 조성에 어느정도 둔감한 분야에 재활용 하는 것이 가장 바람직하다.