서론

정부의 2050 시멘트 산업 탄소중립 시나리오에 따르며[

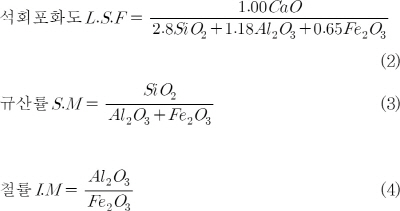

1] 석회석 원료 및 혼합재를 사용을 통한 원료 전환 등으로 온실가스 배출량을 기존 3,580만톤에서(2018) 1,610만톤(2050)으로 배출량 55%를 감축을 목표로 하고 있다. 시멘트 제조공정에서 온실가스 배출은 클링커 제조 공정 67%, 화석연료 연소공정 27%, 클링커의 분쇄, 시멘트 운송, 사업장 운영등 6%으로 알려져 있어 제조공정에서의 배출량이 가장 큰 것으로 알려져 있다. [

2,

3]

시멘트 제조 공정 중 클링커 생성과정에서 배출되는 온실가스는 시멘트의 주원료인 석회석, 점토, 규석, 철광성을 혼입하여 소성하는 과정에서 발생하며 메카니즘은 식 (1)과 같다. 소성공정에서의 열분해시 소용되는 연료량(Heat)을 저감하고 발생되는 CO

2 발생량을 석회석 대체를 통해 저감한다면 제조공정의 배출량을 저감이 가능할 것으로 기대되고 있다.[

4,

5]

본 연구에 검토하고 있는 비탄산염은 CaO를 40%이상 포함하고 있는 원료로 슬래그류, 35%이상 포함된 폐콘크리트 미분말, 회수수 슬러지 등이 있다. 원료는 석회석 대체 원료로 사용이 가능하나 시멘트 제조시 불필요한 화학성분 함량이 많은 경우 클링커 원료 배합 산출[

6,

7]에 한계가 있다고 알려져 있다.

전로슬래그, 고로괴재(서냉)슬래그, KR슬래그는 기존 도로용 골재, 성토용 골재로 주로 활용되어 자원 재활용 측면에서 부가가치가 낮은 편이나 발생량은 200만톤/년 이상 다량 발생하고 있어 자원순환 측면에서도 슬래그류의 비탄산염 원료는 석회석 대체 원료로 활용하는 것이 온실가스 발생저감 측면과 더불어 순환자원의 활용이라는 강점을 가지고 있다.[

5]

본 연구에서는 시멘트 제조시 발생하는 CO2 발생량을 저감하기 위하여 CaO 함량이 40% 이상인 슬래그류를 석회석 5% 이상 대체하여 시멘트를 제조하고자 하였다. 이를 위해 비탄산염 원료의 피분쇄성 평가, 비탄산염 원료 사용 클링커의 소성성 평가 및 소성온도에 따른 광물생성 변화를 분석하였으며, 제조된 시멘트의 화학적, 물리적 특성을 평가하였다.

사용 재료 및 클링커 원료 배합 산출

2.1 비탄산염 원료

석회석 대체 비탄산염 원료는 전로슬래그(BOF Slag), 고로괴재 슬래그(Blast-Furnace Slag: air-cooled), KR슬래그 3종으로

Fig. 1과 같다. 각 시료는 제철과정에서 발생되는 부산물이며, 재결정 방식에 따라 형상이 상이하고, 특히 고로괴재의 경우 고로에서 발생하여 공랭을 통하여 결정되는 부산물로써 굵은 골재와 유사한 입경을 가지고 있다.

Fig. 1.

Substituting materials of non-carbonate

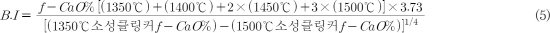

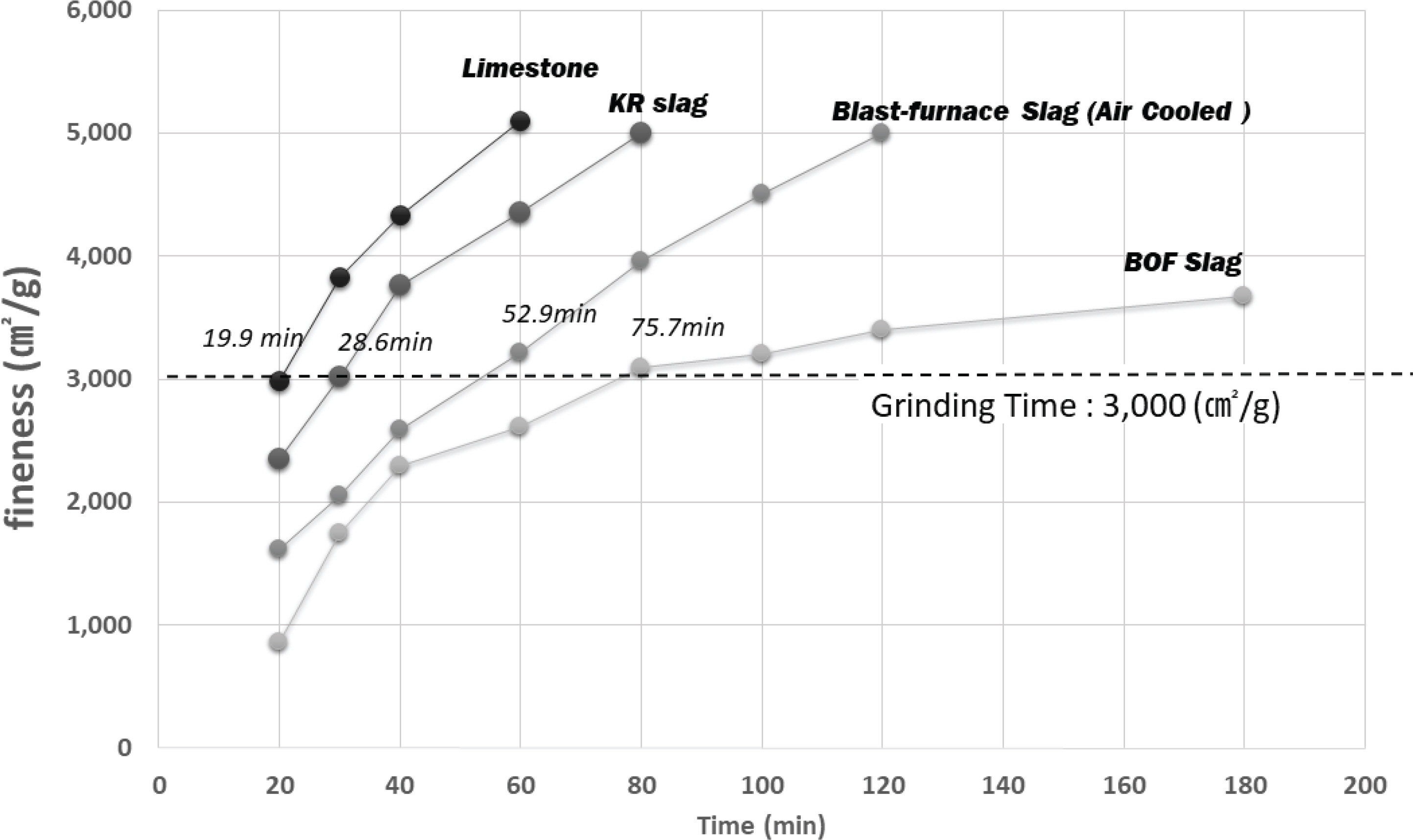

각 원료는 클링커 소성을 위해 Ball-mill을 사용하여 분쇄하였고, 각 시료의 분쇄 시간별 분말도를 평가하였다. 비탄산염 원료의 피분쇄성을 평가한 결과는

Fig. 2 및

Table 1과 같다.

Fig. 2.

Fineness by grinding time

Table 1.

Grinding properties by raw material

|

Raw material |

G.T(min) |

90㎛ residue(%) |

Specific gravity |

|

Limestone (Plain) |

19.9 |

5.9 |

2.78 |

|

BOF Slag |

75.7 |

18.6 |

3.72 |

|

Blast-furnace Slag (Air Cooled) |

52.9 |

1.8 |

3.08 |

|

KR Slag |

28.6 |

14.8 |

3.06 |

분말도 3,000 cm2/g 도달시간인 분쇄시간(Grinding Time, G.T.)은 KR슬래그 28.6분, 전로슬래그 75.7분, 고로괴재슬래그 52.9분으로 나타났으며, 석회석 19.9분과 비교시 대체 비탄산염 원료의 피분쇄성은 최대 3배 이상 낮은 것으로 나타났다.

시멘트 생산공장에서 원료는 Raw Mill에서 분말도 약 5,000 cm2/g, 90 ㎛ 잔사 10% 이하로 분쇄하여 사용되며, 비탄산염 원료를 Lab. Mill에서 분말도 5,000 cm2/g 수준이 되도록 분쇄하였다. 분쇄 결과 KR슬래그는 80분 분쇄시 목표 분말도 약 5,000 cm2/g를 만족하였으나, 90 ㎛ 잔사는 14.8%로 다소 미흡하게 나타났으며, 전로슬래그는 180분까지 분쇄하여도 Ball Coating이 발생하면서 분말도는 3,680 cm2/g에서 더 이상 증가하지 않았고, 90 ㎛ 잔사도 미흡하게 나타났다. 고로괴재 슬래그는 120분 분쇄시 목표 분말도 약 5,000 cm2/g를 만족하였으며, 90 ㎛ 잔사는 1.8%로 양호하게 나타났다. 비탄산염 원료 단독으로 분쇄시 피분쇄성은 저하하는 것으로 나타났으나, 시멘트 생산공장에서는 석회석, 규석, 철질 등 배합 원료를 분쇄하기 때문에 향후 비탄산염 원료가 사용된 배합 원료의 피분쇄성에 대한 추가 검토가 필요하다.

비탄산염 원료의 화학성분은 XRF로 진행하였으며 분석결과는 다음

Table 2와 같다. 석회석을 대체할 수 있는 CaO 성분은 전로슬래그 40%, 고로괴재슬래그 43%, KR 슬래그 59% 수준으로 나타났다. 전로슬래그는 Fe

2O

3 성분의 함량이 가장 높으며, 고로괴재슬래그는 Al

2O

3 성분의 함량이 높게 나타났으며 KR슬래그는 SO

3 및 Fe

2O

3 성분의 함량이 높은 것으로 나타났다. 또한 f-CaO 는 전로와, KR의 경우 석회석 대비 10배 이상 높은 것으로 나타났다.

Table 2.

Chemical composition Analysis

|

Raw material |

Chemical composition (%) |

f-CaO (%) |

|

SiO2

|

Al2O3

|

Fe2O3

|

CaO |

MgO |

SO3

|

K2O |

Na2O |

P2O5 |

MnO |

|

Limestone (Plain) |

25.76 |

2.84 |

3.40 |

63.42 |

2.39 |

0.73 |

0.76 |

0.10 |

0.13 |

0.09 |

0.92 |

|

BOF Slag |

13.30 |

4.02 |

30.56 |

40.51 |

4.56 |

0.28 |

0.03 |

0.06 |

2.12 |

3.02 |

4.10 |

|

Blast-furnace Slag (Air Cooled) |

33.70 |

14.28 |

1.03 |

43.04 |

4.00 |

1.23 |

0.47 |

0.47 |

0.04 |

0.36 |

0.32 |

|

KR Slag |

9.86 |

2.76 |

12.95 |

59.12 |

3.95 |

5.37 |

0.11 |

0.15 |

0.32 |

0.59 |

13.56 |

2.2 클링커 원료 배합 산출

저열시멘트 클링커의 원료 배합 산출을 위해서 각 비탄산염 원료의 화학성분 결과를 반영하고, 기존 S사에서 생산되는 저열시멘트의 Modulus인 LSF 81.0, SM 4.10, IM 0.82을 적용하였다. 모듈러스는 식 (2),(3),(4) 와 같으며 클링커 제조 원료는 실제 생산공장에서 저열시멘트 제조시 사용되는 클링커 원료 배합을 기준으로 사용하였으며, 석회석 5% 대체를 만족하도록 비탄산염 원료의 대체 비율을 산출하였다. 산출된 원료 배합으로 각 원료를 혼합 후 XRF로 화학성분을 분석하여 클링커 원료 혼합물의 Modulus가 설계치에 만족하는지 확인하였다. 석회석 5%를 대체하기 위하여 최대 대체 가능한 비율은 전로 슬래그는 6.5%, 고로괴재 슬래그는 7.2%, KR 슬래그는 5.8%로

Table 3과 같다.

Table 3.

Proportions of raw materials in clinker

|

Raw material |

R/M |

BOF Slag+ R/M |

Blast-furnace Slag (Air Cooled) + R/M |

KR Slag+ R/M |

|

K/F Raw/M |

limestone 82.3% |

95.27 |

12.47 |

45.77 |

55.05 |

|

silica 15.0% |

|

iron 2.7% |

|

CaCO3

|

- |

- |

- |

- |

|

Fe2O3

|

- |

- |

1.01 |

- |

|

SiO2

|

0.94 |

13.26 |

6.75 |

6.91 |

|

Al2O3

|

0.28 |

1.12 |

- |

0.68 |

|

silica |

3.50 |

66.66 |

39.27 |

31.56 |

|

substituting materials |

- |

6.50 |

7.20 |

5.80 |

|

total CaCO3 (%) |

81.9 |

76.9 |

76.9 |

76.9 |

소성성 및 화학⋅물리 특성

3.1 소성성 평가

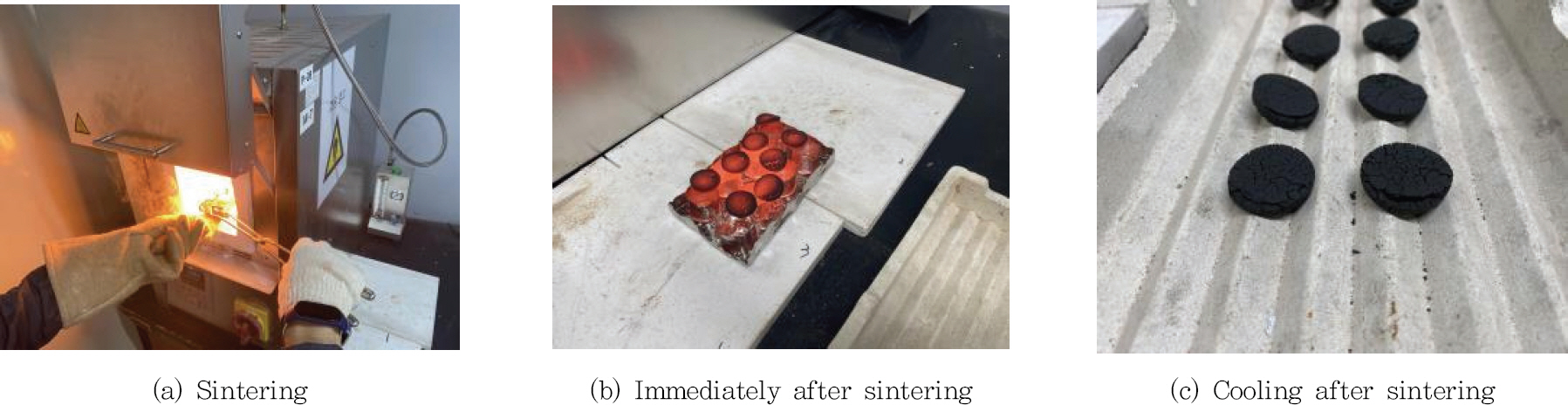

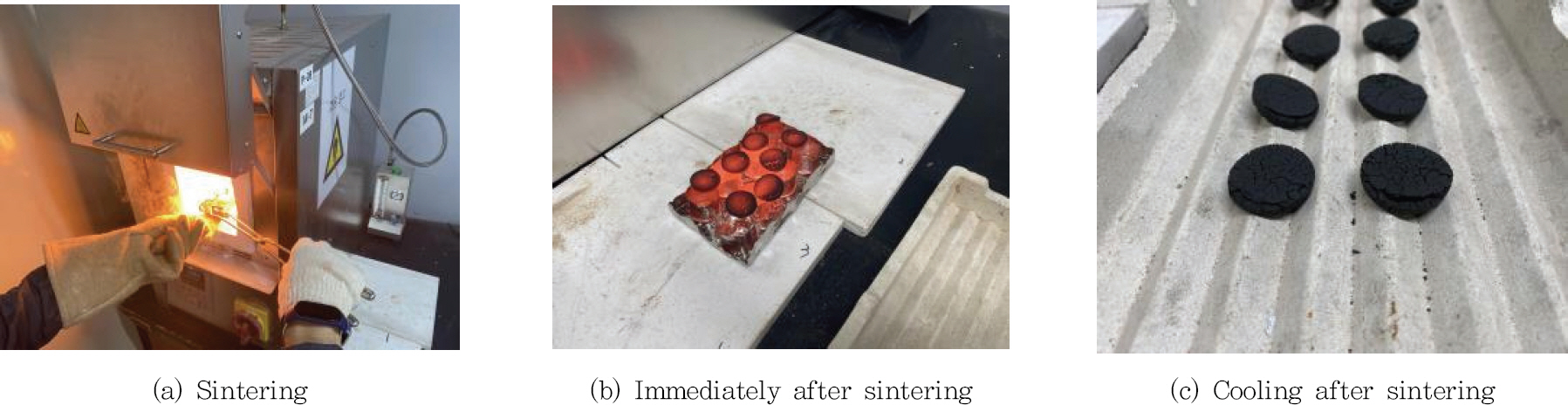

소성성은 Polysius 방법으로 평가하였으며, 1350℃, 1400℃, 1450℃, 1500℃에서 각 15분 동안 조합원료를 소성하였으며 단계별 소성물은

Fig. 3과 같다. 제조된 소성물의 free CaO 함량을 분석하고, 식 (5)에 의해 B.I 지수(Burnability Index)를 산출하였다.

Fig. 3.

소성온도별 f-CaO 함량 평가 결과는

Table 4와 같다. Plain 대비 비탄산염 원료 사용 시 f-CaO 함량이 낮게 나타나, 비탄산염 원료 사용 시 소성성은 좋아지는 것으로 나타났다. 소성성 지수(P.B.I) 산출 결과 Plain은 43.6, KR 슬래그는 18.4, 전로 슬래그는 20.5, 고로괴재 슬래그는 22.5로 나타나 비탄산염 원료 사용 시 소성성은 좋아지는 것으로 나타났다.

Table 4.

f-CaO content according to sintering temperature

|

Raw material |

f-CaO volume (%) |

P.B.I |

Sintering time |

|

1,350℃ |

1,400℃ |

1,450℃ |

1,500℃ |

|

Limestone (Plain) |

6.28 |

4.37 |

2.29 |

0.87 |

43.6 |

15 min |

|

BOF Slag+Limestone |

2.00 |

1.27 |

0.72 |

0.47 |

20.5 |

|

Blast-furnace Slag (Air Cooled) +Limestone |

2.93 |

1.42 |

0.90 |

0.47 |

22.5 |

|

KR Slag+Limestone |

2.61 |

1.23 |

0.58 |

0.35 |

18.4 |

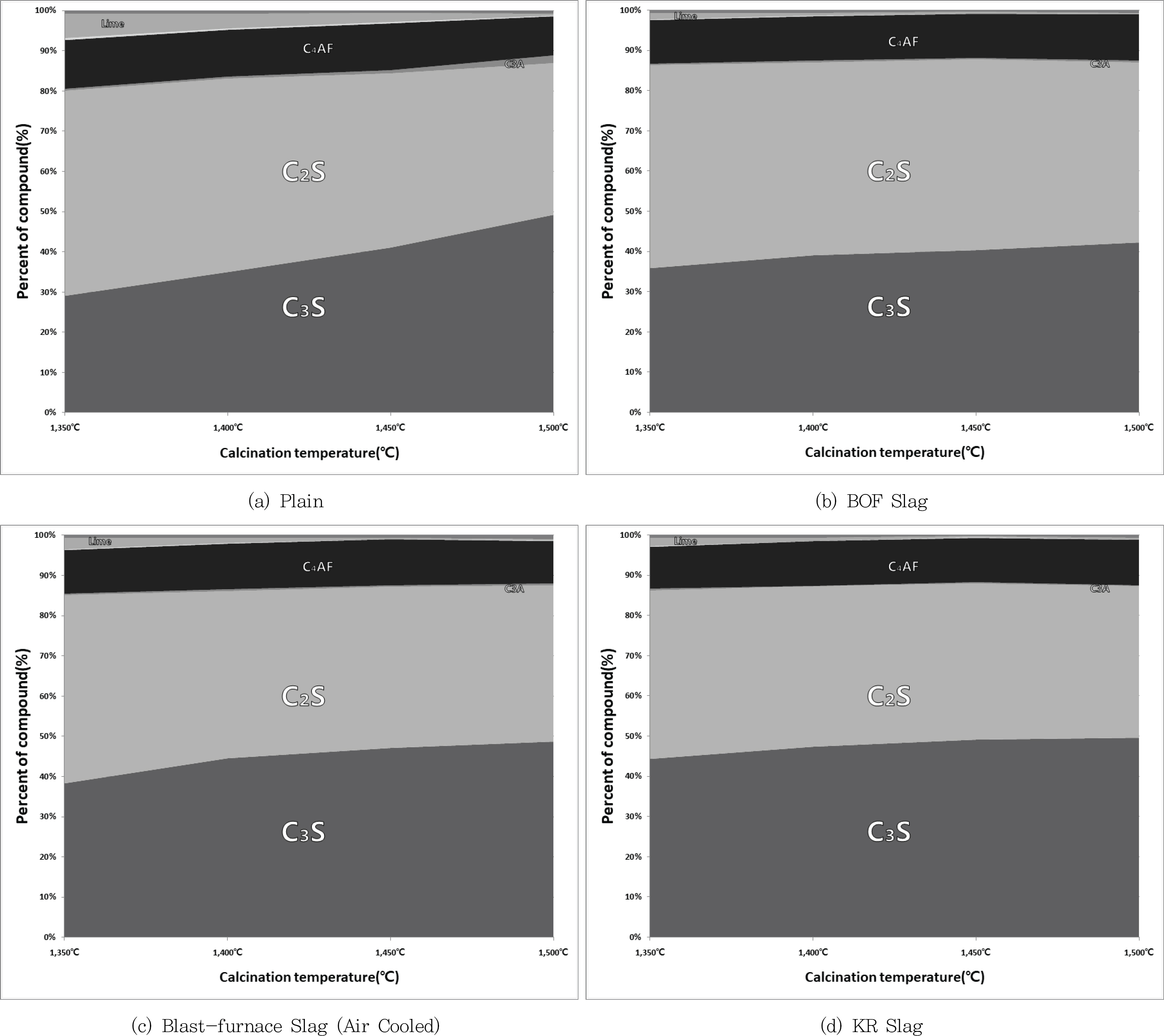

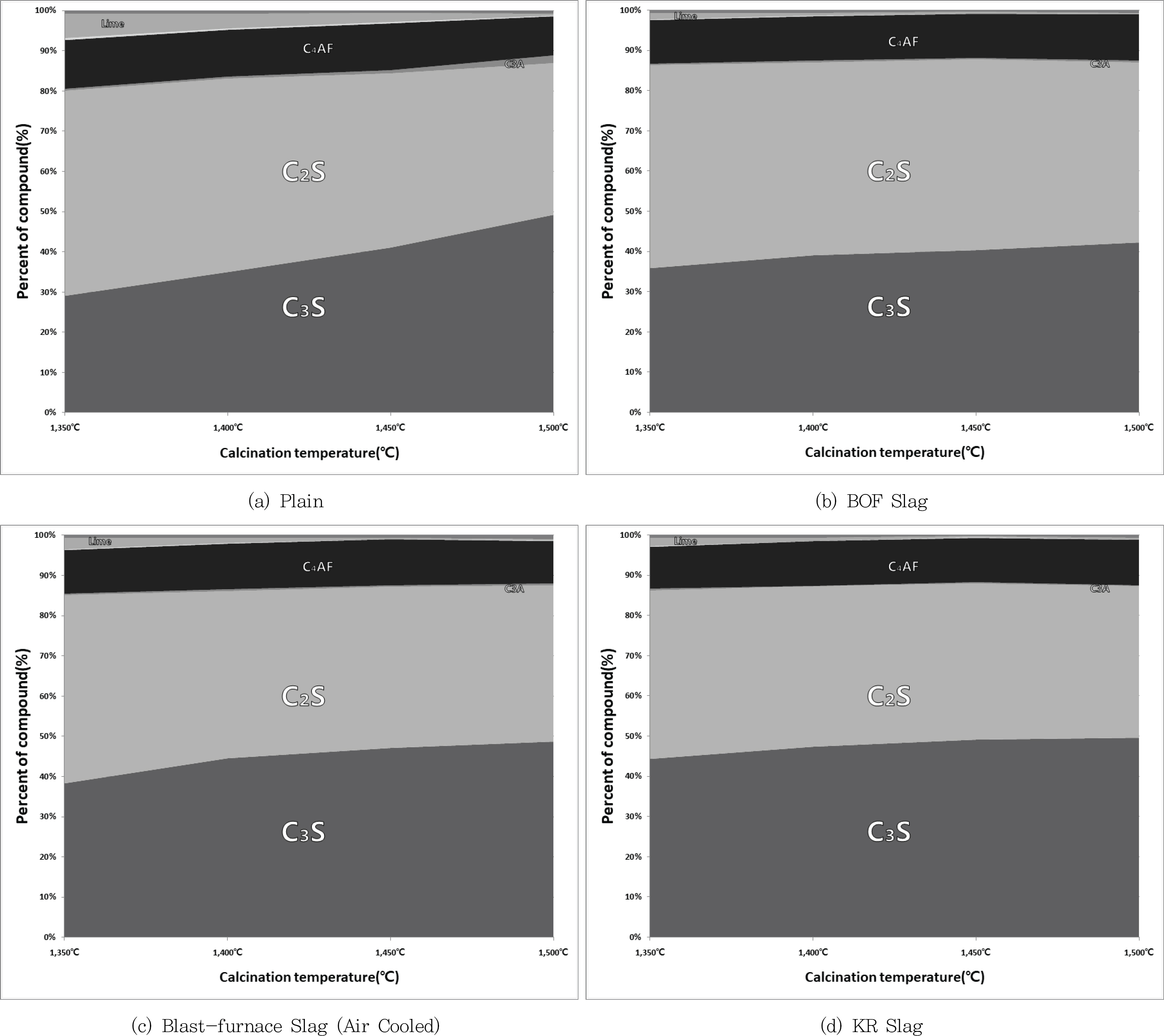

3.2 소성온도별 광물생성 특성

소성온도별 클링커의 XRD 분석을 실시하여 실제 생성되는 광물 함량을 정량분석하였으며, 결과는

Fig. 4와 같다. 시멘트 클링커 소성 시 온도별 광물 생성 변화가 나타나며, 소성온도 증가 시 C

4AF, C

3A, C

2S, C

3S 순으로 생성되는 것으로 알려져 있다. 소성온도에 따라 C

2S 및 석회석의 변화가 가장 크게 나타나며, 소성온도가 낮은 경우 C

2S 및 석회석 함량이 높고, 소성온도가 높을수록 C

2S 함량이 감소하고, C

3S 함량 증가하였고, 석회석 함량이 감소하는 것으로 나타났다. 비탄산염 원료 사용 시 낮은 온도에서부터 C

3S 광물이 많이 생성되는 것으로 나타나, 비탄산염 원료 사용 시 소성성은 좋아지는 것으로 나타났다.

Fig. 4.

Mineral generation change according to the aintering temperature of cement clinker

3.3 화학적 물리적 특성

소성이 완료된 크링커는 Lab. Mill에서 석고를 첨가하여 분쇄하여 저열시멘트를 제조하였다. 석고 함량은 현재 생산되는 저열시멘트를 기준으로 목표 SO

3 함량 2.0%로 선정하여 제조하였으며, 탈황석고: 중화석고=1:1로 사용하여 제조하였다. 물성 평가용으로 제조된 저열시멘트의 화학성분 분석 결과는

Table 5 및

Table 6과 같으며, C

2S는 40% 이상, C

3A 6% 이하로 확인되어 KS L 2501 품질기준을 만족하는 것으로 나타났다.

Table 5.

Chemical composition analysis of low-heat cement

|

Raw material |

SiO2

|

Al2O3

|

Fe2O3

|

CaO |

MgO |

Na2O |

K2O |

SO3

|

LOI |

|

Limestone (Plain) |

25.43 |

2.80 |

3.40 |

62.75 |

1.66 |

0.04 |

0.60 |

1.99 |

1.03 |

|

BOF Slag |

25.55 |

2.76 |

3.46 |

63.17 |

1.24 |

0.00 |

0.17 |

1.99 |

1.03 |

|

Blast-furnace Slag(Air Cooled) |

25.52 |

2.77 |

3.45 |

63.16 |

1.38 |

0.02 |

0.33 |

2.00 |

1.03 |

|

KR Slag |

25.44 |

2.77 |

3.54 |

63.34 |

1.27 |

0.00 |

0.28 |

2.00 |

1.03 |

Table 6.

Chemical composition of low heat of cement

|

Raw material |

C3S |

C2S |

C3A |

C4AF |

|

Limestone (Plain) |

32.87 |

48.11 |

1.66 |

10.34 |

|

BOF Slag |

33.81 |

47.76 |

1.46 |

10.51 |

|

Blast-furnace Slag(Air Cooled) |

33.98 |

47.52 |

1.50 |

10.48 |

|

KR Slag |

35.17 |

46.40 |

1.34 |

10.78 |

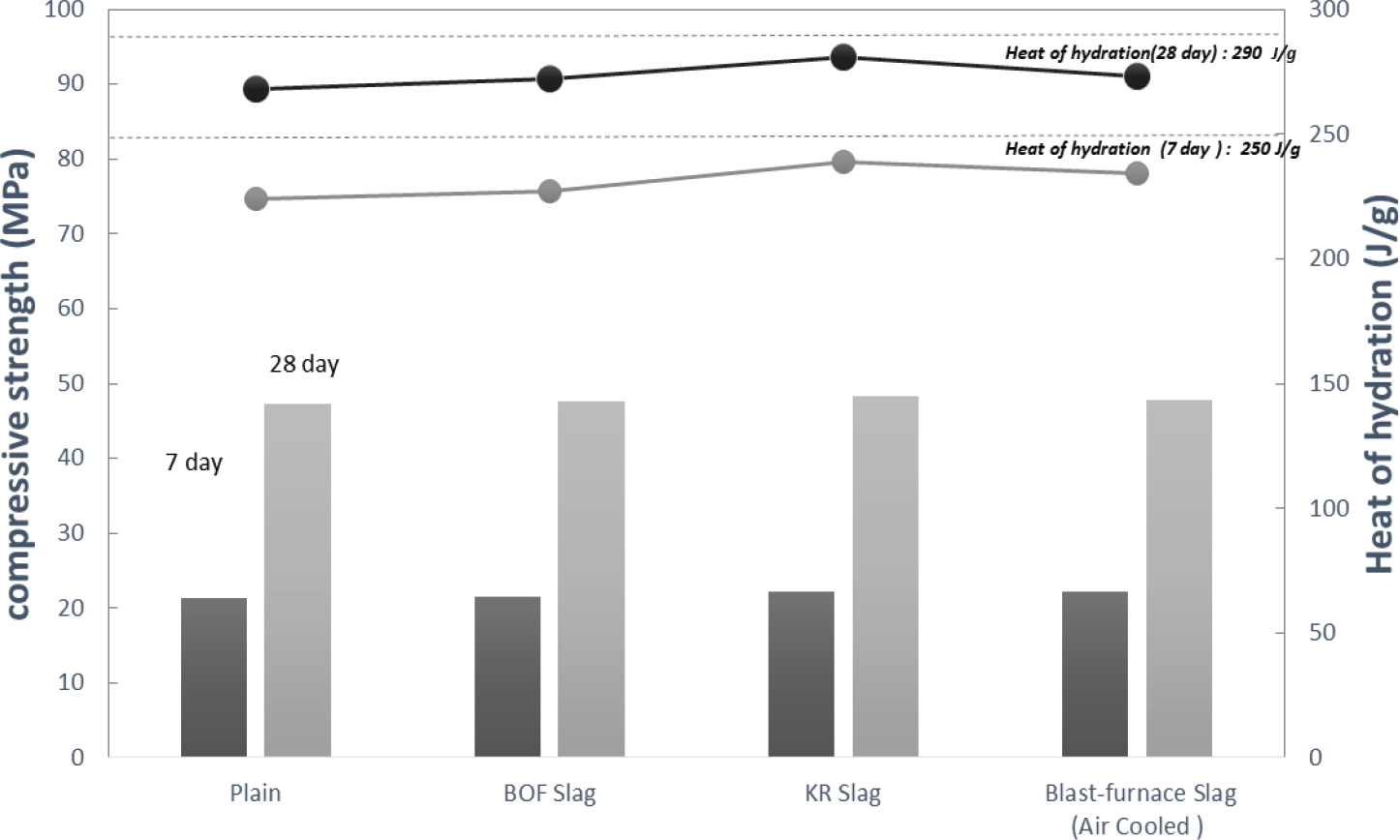

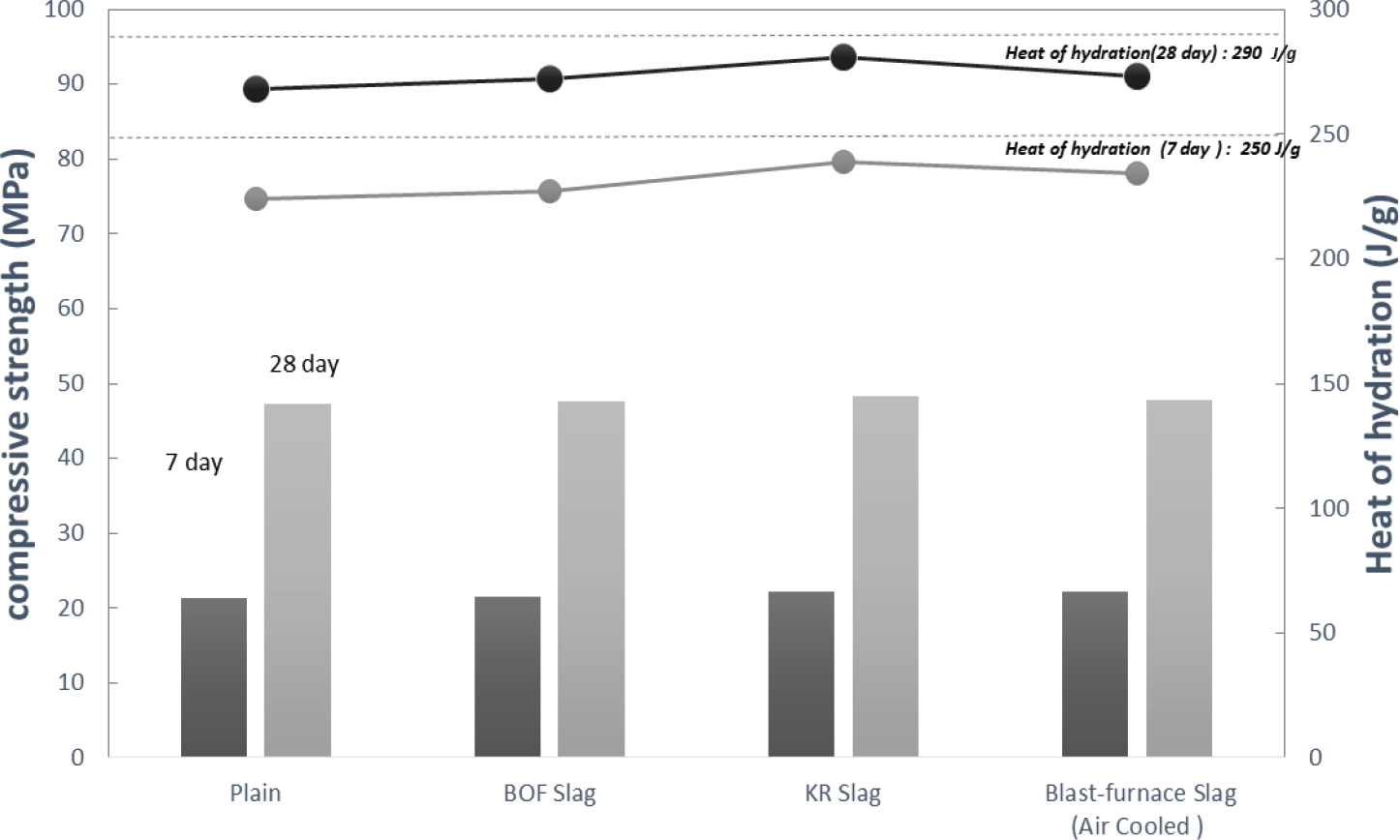

석회석 대체 비탄산염 원료를 사용하여 제조된 저열시멘트의 물리적 특성을 평가하였으며, KS L 2501을 만족하는지 검토하였다. 시멘트의 물리적 특성은 분말도, 안정도, 초결, 응결, 압축강도(7일, 28일), 수화열(7일, 28일)를 평가하였다. 시험 결과는

Fig. 5 및

Table 7과 같다. 비탄산염 원료 사용 시 저열시멘트의 물리적 특성은 비탄산염 원료를 사용하지 않은 Plain과 동등 수준으로 나타났으며, 품질기준을 만족하는 것으로 나타났다. 그러나 비탄산염 대체에 따른 영향인자를 추가적으로 검토하기 위해서는 장기강도를 포함한 장기내구성 시험이 추가적으로 진행되어야 할 것으로 판단된다.

Fig. 5.

Table 7.

|

Raw material |

Finess (cm2/g) |

Stability (autoclave) |

Setting time (vicat) |

|

Initial setting time (min) |

Finial setting time (h:m) |

|

Performance standards(KS L 5201) |

over 2.800 |

over 0.8 |

over 60 |

below 10 |

|

Limestone (Plain) |

3,591 |

0.06 |

290 |

7:00 |

|

BOF Slag |

3,552 |

0.06 |

290 |

7:00 |

|

Blast-furnace Slag(Air Cooled) |

3,488 |

0.07 |

275 |

6:50 |

|

KR Slag |

3,528 |

0.06 |

280 |

7:00 |

결론

본 연구는 시멘트 산업의 탄소배출량 저감을 위하여 시멘트의 주원료인 석회석을 5% 대체하여 저열시멘트를 제조하는 연구이다. 석회석 대체 원료로써 비탄산염인 CaO 함량이 40% 이상인 KR슬래그, 전로슬래그, 고로괴재 슬래그의 적용성을 검토하였다. 비탄산염 원료를 사용하여 클링커를 소성하고, 저열시멘트를 제조하여 화학적 물리적 특성을 평가하였다. 평가 결과 비탄산염 원료로써의 적용성 검토 결과는 다음과 같다.

1) 비탄산염 원료 단독 분쇄시 피분쇄성은 저하하나, 조합원료의 피분쇄성 추가 검토 필요

2) 비탄산염 원료의 CaO 함량은 40% 이상으로 나타났으나, Fe2O3 및 Al2O3 함량이 많아서 석회석을 대체하는데 한계가 있음

3) 비탄산염 원료 사용 저열시멘트 클링커 Modulus 적용 원료 배합 산출 가능함

4) 비탄산염 원료 사용시 클링커의 소성성은 좋아지며, 소성 에너지 절감 효과가 기대됨

5) 비탄산염 원료를 사용하여 제조된 저열시멘트의 품질은 동등 수준이며, KS 품질기준을 만족함

본 연구는 실험실에서 제조된 시멘트에 대한 시험 결과로써 실제 생산공정에서의 Raw Mill에서 효율이 상이할 수 있어 향후 연구를 통해서 검토하고자 하다. 또한 석회석 대체에 따른 소성성 향상, 소성시 발생하는 이산화탄소 저감량을 종합적으로 검토하여 시멘트 생산 전 공정에서의 탄소 배출량 저감효과를 확인하고자 한다.

ACKNOWLEDGEMENTS

이 논문은 2023년 산업통산자원부 ‘비탄산염 원료 활용 석회석 5wt.% 이상 대체 저열시멘트 제조 및 활용기술 개발(과제번호 RS-2022-00154935)’ 연구비 지원에 의해 수행되었습니다. 이에 감사드립니다.

REFERENCES

2.S. H. Kim, J. P. Hwang, J. Korea Concr. Inst..

25(4): 365–370 (2013).

5.B. J. Jung, Y. J. Park, Hwahak Konghak. 24(3): 203–213 (1986).

7.Y. S. Chu, S. G. Seo, S. H. Park, et al, The Proceedings of Korea Concrete Institute,. 39, 150–157 (2012).

Biography

⊙⊙ 박윤미

⊙ 2009년 충남대학교 건축공학과 석사

⊙ 2023년 한국건설생활환경시험연구원 스마트건설재료센터 선임연구원

Biography

⊙⊙ 신홍철

⊙ 1999년 충남대학교 건축공학과 석사

⊙ 2004년 동경공업대학 공학박사

⊙ 2004년∼2006년 대우건설기술연구원 건축연구팀 전임연구원

⊙ 2006년 한국건설생활환경시험연구원 대전충남센터 센터장

Biography

⊙⊙ 손영준

⊙ 2005년 단국대학교 건축공학과 석사

⊙ 2023년 쌍용씨앤이(주) 기술연구소 시멘트콘크리트연구팀 책임연구원

Biography

⊙⊙ 임채용

⊙ 1997년 고려대학교 재료공학과 학사

⊙ 2023년 쌍용씨앤이(주) 기술연구소 시멘트콘크리트연구팀장