석회석 미분말의 분말도 및 치환율이 모르타르 압축강도에 미치는 영향에 대한 실험적 고찰

An Experimental Study on the Mortar Compressive Strength According to Fineness and Replacement Rate of Limestone Powder

Article information

Trans Abstract

Cement industry emits as much as about 8% of global carbon dioxide emissions, so it is necessary to develop new technologies that can effectively reduce carbon dioxide emissions to prevent global warming and to maintain industry competitiveness. The supplementary cementitious materials that can replace clinkers are limited to fly ash and blast furnace slag in Korea, but various materials such as limestone and calcined clay have been used in other nations. In this study, the characteristics of limestone powder mixed cement were reviewed in consideration of the limestone powder manufacturing process.

1. 서론

시멘트의 제조과정은 주원료인 석회석 및 부원료가 고온에서 반응하여 새로운 광물을 생성시키는 것을 기본으로 하는 공정으로 고온반응시 주원료인 석회석의 탈탄산 반응과 연료의 연소에 의해 다량의 이산화탄소가 필연적으로 배출된다. 이에 따라 시멘트 산업은 이산화탄소 다배출 산업으로 분류되고 있다. 최근 전세계적으로 국가적 온실가스 감축에 대한 구체적인 계획 및 목표가 수립되는 상황에서 국내의 경우도 시멘트 산업이 지속가능한 시장 경쟁력을 유지하기 위해서는 시멘트 제조과정에서 발생되는 이산화탄소의 배출을 효과적으로 저감할 수 있는 기술개발이 시급한 상황이다. 해외의 경우 시멘트 산업의 탄소중립 실현을 위한 방안으로 시멘트 제조시 클링커 사용량의 대폭적인 감소를 위한 정책 수립 및 관련 분야의 연구가 매우 활발히 진행되고 있으며, 석회석, 고로슬래그, 소성점토 등 다양한 재료를 다량으로 사용할 수 있는 제도적 기반도 마련되어 있다.[1,2] 국내의 경우 클링커를 대체하여 사용할 수 있는 재료는 플라이애시 및 고로슬래그 정도로 한정되어 있어 시멘트 산업의 탄소중립 실현을 위해서는 국외와 같이 다양한 재료를 시멘트 제조시 활용할 수 있는 제도적 기반 마련 및 관련 분야의 폭넓은 연구가 필요하다.

특히, 석회석의 경우 국내 부존량이 풍부한 자원으로 기술개발을 통해 시멘트 혼합재로 실용화시 시멘트 산업의 탄소중립 실현을 위한 효과적인 방안이 될 수 있다.[3] 이에 본 연구에서는 향후, 석회석 미분말 혼합시멘트의 국내 개발 및 실용화를 위해 석회석 미분말 혼합시멘트 제조 조건별 특성 인자가 품질에 미치는 영향에 대한 기초특성을 검토하였다.

2. 석회석 미분말의 반응기구

석회석의 경우 기본적으로 자연상태에서는 불활성 재료이나, 분쇄과정을 통해 미분말화된 상태에서는 시멘트 수화 과정에서 필러효과(Particle packing), 수화핵 작용(Nucleation) 및 수화물 생성(Chemical reaction)에 기여하는 것으로 알려져 있다.[4]

석회석 미분말의 필러효과로는 모르타르 및 콘크리트의 초기강도, 컨시스턴시의 개선 Bleeding 저감 등을 기대할 수 있으며, 병용계 고유동 콘크리트 제조시에도 석회석 미분말의 사용을 통해 재료분리 방지 및 점성 확보가 가능하다.

수화핵 작용과 관련해서는 클링커 광물중 알라이트(C3S)의 반응을 촉진시키며, C3S 외부 수화물이 석회석 미분말 입자에도 수화물 층을 생성하는 것으로 알려져 있다. 알라이트 광물의 수화촉진 효과는 연구자 및 실험범위별 차이는 있으나, 1일 재령의 경우 약 5∼13%, 28일 재령의 경우 3∼9% 정도 수화반응이 촉진되는 것으로 보고되고 있다.[5]

수화물 생성과 관련된 작용의 경우 Table 1에서와 같이 석회석 미분말(CaCO3)이 클링커 광물중 C3A와 반응하여 카보네이트계 광물을 생성하는 것으로 알려져 있다.[6]

3. 석회석 미분말 치환율 및 제조조건이 모르타르 압축강도 발현에 미치는 영향

3.1 사용재료

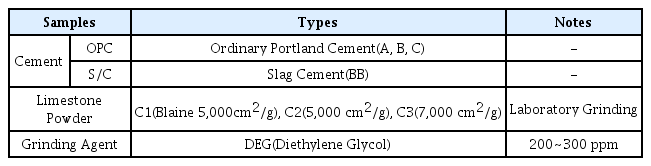

3.1.1 사용재료 종류 및 수준

시멘트는 보통 포틀랜드 시멘트를 사용하였으며(A, B, C), 석회석의 경우 시멘트 원료용 괴상 석회석을 실험용 Ball Mill을 통해 분쇄하여 사용하였다. 석회석 분쇄시 분쇄효율 및 고분말 제조를 고려하여 DEG를 분쇄조제로 사용하였다.

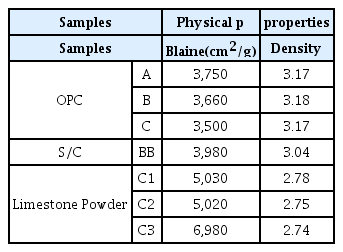

3.1.2 사용재료 기초특성

사용재료별 기초특성 분석결과를 Table 3 및 Table 4와 같다. 시멘트 주요 화학성분은 사용된 수준간 유사한 수준으로 분석되었으며, 석회석 미분말의 CaCO3 함량 분석결과 C2는 약 81%, C1 및 C2는 약 90%를 나타내었다.

물리특성 분석결과 실험에 사용된 시멘트의 분말도는 평균 약 3,650 cm2/g 수준으로 분석되었으며, 석회석 미분말의 경우 수준별 목표 분말도가 적절히 확보되었다.

3.2 실험수준 및 방법

시멘트 종류별 석회석 첨가량에 따른 특성평가를 위한 실험수준은 Table 5와 같다. 보통 포틀랜드 시멘트의 경우 석회석 미분말 치환율을 40% 까지 검토하였으며, 고로슬래그시멘트의 경우는 치환율 20% 수준까지 검토하였다. 모르타르 압축강도 시험은 KS L ISO 679에 따라 실시하였다.

3.3 실험결과

3.3.1 보통 포틀랜드 시멘트

보통 포틀랜드 시멘트 대상 석회석 미분말의 치환율에 따른 모르타르 압축강도비 특성을 Table 6 및 Fig. 1에 나타내었다. 모르타르 압축강도비는 보통 포틀랜드 시멘트 단독 사용시의 모르타르 압축강도를 기준으로한 압축강도 비를 나타낸다.

보통 포틀랜드 시멘트 대상 석회석 미분말의 치환율별 모르타르 압축강도 평가 결과, 석회석을 사용하지 않은 수준대비 압축강도는 시멘트의 종류에 관계없이 석회석 미분말 치환율 증가에 따라 선형적으로 감소하는 결과를 나타냈다.

초기강도(1일)의 경우 장기강도(28일) 대비 석회석 치환율 증가에 따른 강도 저하현상이 상대적으로 뚜렷하게 나타났으며, 7일 및 28일의 압축강도 발현은 석회석 미분말을 첨가하지 않은 수준 대비 각 0.73∼0.79 및 0.74∼0.77 수준으로 나타났다.

동일한 보통 포틀랜드 시멘트를 사용하고 석회석 미분말의 분말도 차이가 있는 C-C2 및 C-C3 실험군의 압축강도비 비교 시 석회석 분말도가 높은 C3가 사용된 수준에서 강도발현이 상대적으로 우수하게 나타났으며, 석회석 분말도 향상에 따른 강도발현 증진은 장기재령 대비 초기재령에서 더욱 뚜렷한 결과를 확인하였다. 이는 고분말도 석회석 미분말의 필러효과에 따른 영향으로 판단된다.

보통 포틀랜드 시멘트 내 포함되어 있는 석회석 함량을 포함한 28일 재령의 압축강도비의 경우 석회석 치환율 약 8% 수준에서는 0.93 이상, 석회석 치환율 약 18% 수준에서는 0.80 이상, 석회석 치환율 약 23% 수준에서는 0.74 이상의 강도비를 나타내었다.

3.3.2 고로슬래그시멘트

고로슬래그시멘트 대상 석회석 미분말의 치환율에 따른 모르타르 압축강도비 특성을 Table 7 및 Fig. 2에 나타내었다. 모르타르 압축강도비는 고로슬래그시멘트 단독 사용시의 모르타르 압축강도를 기준한 압축강도 비를 나타낸다.

고로슬래그시멘트를 대상으로 석회석 미분말 치환율별 모르타르 압축강도 평가결과, 1일 재령 압축강도의 경우 석회석 치환량 증가에 따라 압축강도는 하락하였으나, 보통 포틀랜드 시멘트 대비 강도 하락 경향은 상대적으로 낮았다. 3일 재령 압축강도의 경우 석회석 치환율 5% 경우 석회석을 첨가하지 않은 수준 대비 강도는 상승하였으며, 10∼20% 치환율을 갖는 수준의 압축강도 비의 경우도 대부분 약 0.8 이상의 값을 나타냈다.

7일 재령 압축강도의 경우 석회석 치환율 15% 까지는 석회석을 첨가하지 않은 수준 대비 우수하였으며, 석회석 치환율 20%의 경우도 압축강도비가 0.9 이상으로 높은 결과를 나타냈다. 28일 강도의 경우 석회석 치환율 10% 이하의 경우 석회석을 첨가하지 않은 수준과 동등 수준의 강도발현을 나타냈으며, 석회석 치환율 20% 수준의 경우도 압축강도비는 0.8 이상으로 보통 포틀랜드 시멘트 대비 석회석 치환에 따른 강도저하가 감소하는 것으로 나타났다.

고로슬래그시멘트에 석회석 미분말을 치환할 경우 보통 포틀랜드 시멘트 대비 석회석 치환량 증가에 따른 강도저하 현상은 감소되었으며, 석회석 미분말 치환율 15% 이하에서는 7일 및 28일 강도의 경우 석회석 미분말을 첨가하지 않은 수준과 동등수준의 압축 강도가 발현되었다.

이와 같은 결과는 기존 연구문헌을 참고하여 판단시 고로슬래그 중 Al2O3 성분이 석회석 미분말의 탄산칼슘(CaCO3)과 반응하여 카보네이트계(Hemi, Mono) 수화물을 생성함으로써 시멘트 감소에 따른 강도저하 영향이 상쇄된 것으로 추정해 볼 수 있다. 단, 이와 같은 추정은 향후 후속 연구를 통해 실제 카보네이트계 수화물의 생성여부와 생성량에 대한 정량 분석을 통해 검증이 필요할 것으로 판단된다.

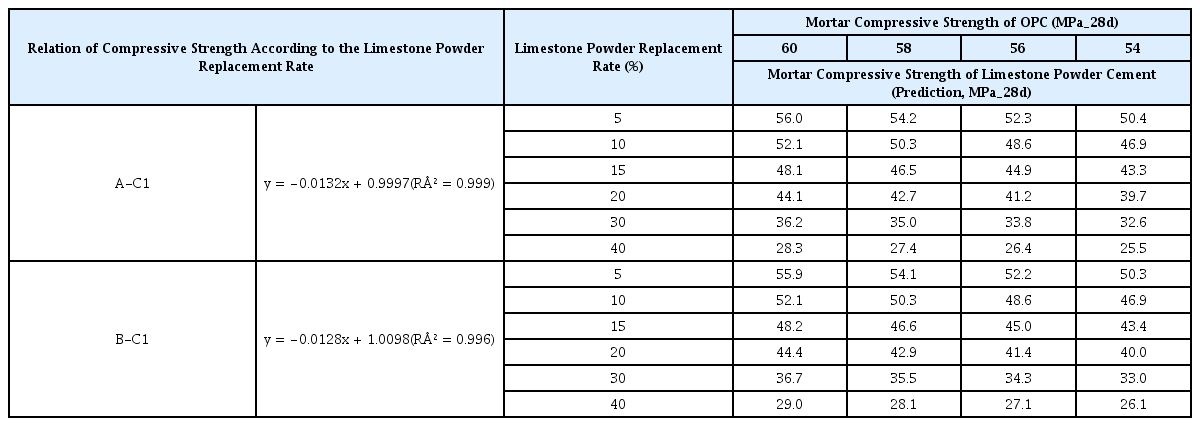

3.3.3 석회석 치환량에 따른 모르타르 28일 강도 추정

석획석 미분말 치환량별 모르타르 압축강도 특성 관계식 도출을 기준한 보통 포틀랜드 시멘트의 28일 재령 모르타르 압축강도에 따른 석회석 미분말 혼합시멘트의 석회석 치환율별 28일 재령 압축강도 예측 값을 Table 8에 나타냈다.

본 연구에서 사용된 재료 범위내에서 보통 포틀랜드 시멘트의 28일 재령 압축강도가 58∼60 MPa 수준의 경우 석회석 치환율 약 20% 까지는 28일 재령 기준 압축강도는 42.5 MPa 이상이 확보될 수 있을 것으로 예측되며, 56∼54 MPa 수준의 경우 석회석 치환율 15% 이내에서 42.5 MPa 이상의 28일 재령 압축강도가 확보될 수 있는 것으로 예측 되었다. 향후 후속 연구를 통해 관련 Data를 추가로 확보하여 석회석 미분말 치환율에 따른 압축강도 추정식의 보완 및 예측 정확도를 더욱 향상시킬 예정이다.

4. 결론

본 연구에서는 향후, 석회석 미분말 혼합시멘트의 국내 개발 및 실용화를 위해 시멘트 종류별 석회석 미분말 혼합시 석회석 미분말의 분말도 및 치환율이 모르타르 압축강도에 미치는 영향에 대하여 검토하였으며, 그 결과는 다음과 같다.

1) 석회석 미분말의 치환율별 모르타르 강도발현 특성평가 결과, 보통 포틀랜드 시멘트의 경우 석회석을 사용하지 않은 수준대비 압축강도는 석회석 미분말 치환율 증가에 따라 선형적 으로 감소하는 결과를 나타냈으며, 초기강도의 경우 장기강도 대비 석회석 치환율 증가에 따른 강도 저하현상이 상대적으로 뚜렷하였다.

2) 고로슬래그시멘트에 석회석 미분말을 치환할 경우 보통 포틀랜드 시멘트 대비 석회석 치환율 증가에 따른 강도저하 현상은 감소되었으며, 석회석 미분말 치환율 15% 이하 수준에서 는 7일 및 28일 강도의 경우 석회석 미분말을 첨가하지 않은 수준과 동등수준의 압축 강 도가 발현되었다. 이는 고로슬래그 중 Al2O3 성분과 석회석 미분말(CaCO3)의 반응을 통한 카보네이트계 수화물의 생성에 따른 영향으로 추정된다.

3) 본 연구에서 사용된 재료 범위내에서 보통 포틀랜드 시멘트의 28일 재령 압축강도가 58∼60 MPa 수준의 경우 석회석 치환율 약 20% 까지는 28일 재령 기준 압축강도는 42.5 MPa 이상이 확보될 수 있을 것으로 예측되었다.

ACKNOWLEDGEMENT

이 논문은 2023년 산업통상자원부 RS-2023-00 263555 연구과제의 연구비 지원에 의해 수행되었습니다. 이에 감사드립니다.

References

Biography

⊙⊙ 박 철

⊙ 2001 건국대학교 건축공학과 학사

⊙ 2005 건국대학교 건축공학과 석사

⊙ 2005 쌍용 C&E 기술연구소 콘크리트연구실연구원

⊙ 2018 건국대학교 건축학과 박사

⊙ 현) 쌍용 C&E 기술연구소 시멘트콘크리트연구팀 책임연구원

⊙⊙ 조성형

⊙ 2005 한양대학교 건축공학 학사

⊙ 2009 한양대학교 건축환경공학과 석사

⊙ 2012 쌍용 C&E 기술연구소 콘크리트연구실연구원

⊙ 현) 쌍용 C&E 기술연구소 시멘트콘크리트연구팀 선임연구원

⊙⊙ 김경수

⊙ 2009 충북대학교 공업화학과 학사

⊙ 2011 울산과학기술원 친환경에너지공학부석사

⊙ 2011 쌍용 C&E 기술연구소 시멘트연구실연구원

⊙ 현) 쌍용 C&E 기술연구소 시멘트콘크리트연구팀 선임연구원

⊙⊙ 김원석

⊙ 1998 충남대학교 환경공학과 학사

⊙ 2000 충남대학교 환경공학과 석사

⊙ 2000 쌍용 C&E 기술연구소 시멘트연구실 연구원

⊙ 2012 충남대학교 환경공학과 박사수료

⊙ 현) 쌍용 C&E 영월공장 생산팀 팀장

⊙⊙ 임채용

⊙ 1997 고려대학교 재료공학과 학사

⊙ 1997 쌍용 C&E 동해공장 생산담당

⊙ 2000 쌍용 C&E 기술연구소 콘크리트연구실주임연구원

⊙ 현) 쌍용 C&E 기술연구소 시멘트콘크리트연구팀 팀장