배터리 셀의 부피 팽창 감지용 PVdF-HFP/BTO 압전 센서 기반 압력 감지 시스템 설계

Designing PVdF-HFP/BTO Piezoelectric Sensor based Sensing System

Article information

Trans Abstract

Piezoelectric sensor can be used to inform the battery safety by detecting the battery swelling induced pressure. In this study, a piezoelectric sensing material, sensor unit, and sensing system were developed using piezoelectric polymer polyvinylidene fluoride-co-hexafluoropropylene(PVdF-HFP) and piezoelectric ceramic BaTiO3(BTO). Free-standing PVdF-HFP/BTO composite nanofiber web was retrieved as the sensing material due to the nanofiber web-based flexibility and the molecular arrangement driven piezoelectric performances. The PVdF-HFP/BTO composite nanofiber web-based sensor was employed in the automatic pressure sensing system, which provides the visual and audible signals once the pressure exceeds a certain limit. Our work demonstrates that the design of new piezoelectric sensing system is a fruitful pathway to sensing the battery malfunctions.

Graphical abstract

PVdF-HFP/BTO composite nanofiber web 기반 자동 압력 감지 시스템 개발

1. 서론

친환경 사회 구현에 대한 인류의 열망과 탄소 중립 등 행정적 기반에 의해 전기 자동차 산업이 급격하게 성장함에 따라 에너지 밀도와 출력 특성 등 소비자의 고성능 이차전지 수요에 부응하기 위한 다양한 연구가 진행 중이다.[1,2] 배터리의 성능 개선을 위해 기존 연구 개발에서는 에너지 저장 소재의 성능개선과 함께 에너지를 저장하지 못하는 분리막 및 집전체 등의 박막화와 전해질 함량의 최소화 등을 에너지 저장 소재의 비중을 높이기 위한 연구도 지속되어왔다. 이중 분리막의 두께 저감은 배터리의 발화 사고의 세 가지 원인인 기계적 결함, 전기화학적 결함 및 열에 의한 결함이 분리막의 용융과정을 거쳐 일어난다는 점에서 배터리 안전을 저하시킬 수 있다. 따라서, 전기 자동차의 보급이 더욱 확대되기 위해 배터리 성능 개선을 위한 연구와 더불어 배터리 안전에 대한 연구도 동시에 진행돼야 한다.[3] 배터리의 안전성을 높이는 연구 이외에도 배터리의 안전 정도를 알리는 것 역시 중요하다. UN이 제정한 ‘ The United Nations Global Technical Regulation’의 전기 자동차 개발에 대한 새로운 규정에는 열폭주로 이어질 수 있는 위험한 상태가 발생하기 5분 전에 탈출에 대한 경고 메시지를 제공해야만 한다고 명시되어 있다.[4]

배터리 발화 및 열폭주는 전술한 바와 같이 크게 기계적 결함, 열에 의한 결함 및 전기화학적 결함에 의해 발생한다. 구체적으로 충돌에 의한 충격과 관통 등 외부에서 인가된 외력에 의해 발생하는 기계적 결함[5,6], 과충전, 과방전 및 전기적 단락 등 배터리 충방전과 관련 된 전기화학적 결함[7-9], 배터리 내외부의 온도 상승 및 열에 의한 결함[10]에 의해 열폭주에 이르게 된다. 이러한 결함에 의해 배터리에 내부 단락이 발생하고 Joule heating 현상으로 이어져 배터리 내부 온도가 상승하며, 온도 상승 정도에 따라 배터리 내부 분리막 및 전해질 등 유기물 분해에서 양극재 등 무기물의 분해까지 발생하게 되며 이로 인한 기체 발생이 가속화된다. 이와 같은 기체의 발생이 배터리 팽창 (Battery swelling)의 원인이 된다.[11,12] 기체 발생량이 임계점을 넘어서면 배터리가 폭발하여 외부 산소와 접하게 되어 급격한 연소반응을 일으키게 된다. 따라서 배터리의 부피 팽창 현상은 열폭주 발생의 전조 증상으로 이를 사전 경고하기 위해 배터리 부피 팽창 현상을 감지하여 사용자에게 알릴 필요가 있다.

배터리의 팽창을 감지하기 위해 제안된 방법은 3차원 디지털 영상 이미징[13], 중성자 회절 이미징[14], 다중빔 광학 센서[15], 팽창계[16], 광섬유 센서[17], 초음파 감지[18], 두께 감지 게이지[19] 등이 있다. 이러한 방법들은 높은 정확성과 해상도를 제공할 수 있지만, 복잡하고 값비싼 장비가 필요하므로 실제 산업에 적용하기 어렵다.[20] 따라서 배터리 셀을 분리하지 않고 적용할 수 있으며, 감도와 간편성이 우수한 센서의 개발이 필요하다.[21] 압전 소재는 외부 응력이 가해짐에 따라 전위차를 발생시키는 소재로, 배터리의 부피 변화에 의한 응력을 전기적 신호로 변환시켜줄 수 있다.[22,23] 한편, 전기자동차 배터리 셀 간의 거리는 1 mm 미만이거나 거의 인접해 있으므로[24] 배터리의 배치를 고려할 때 박막의 형태로 배터리 셀 및 모듈 사이사이에 배치되어야 하기 때문에 압전 센서는 얇고 유연한 물성을 가지는 것이 바람직하다. 이 연구에서는 이를 구현하기 위해 압전 고분자인 polyvinylidene fluoride (PVdF)의 공중합체인 polyvinylidene fluoride-co-hexafluoropropylene(PVdF-HFP)를 주요 소재로 성능을 개선하기 위해 i) 압전 세라믹스 BaTiO3 (BTO)를 복합화, ii) 전기방사 및 전기분사 공정을 통한 나노섬유 웹 형성 전략을 수립하였다. 대표적 압전 고분자인 PVdF 대신 공중합체인 PVdF-HFP 선정 배경은 PVdF 와 동일하게 다양한 형태의 결정을 가지며,[25] β 상의 분극화된 분자 배열에 의해 상당한 압전성을 나타내면서도,[26] PVdF에 비해 기계적 강도가 우수하고,[27] 결정성이 낮은 hexafluoropropylene(HFP)로 인해, 용해성과 유연성이 우수한데 있다.[28,29] 압전 세라믹스이면서 강유전체인 BTO[30]는 PVdF-HFP 매트릭스의 β 상 형성에 기여하여 압전 성능을 향상시킬 수 있어[31,32] 성능 개선을 위해 도입하였다. 최종적으로 제작된 센서 소재 및 소자를 아두이노에 결합하여 자동 압력 감지 센서를 설계 및 구현하였다.

2. 실험

2.1 소재 및 부품

압전 센서 소재로서 압전 특성을 가진 고분자 PVdF-HFP (pellets, M w = 400,000 g/mol, Sigma-Aldrich, USA)와 대표적 압전 세라믹스 나노입자 BTO (nanopowder, ≥ 99%, <100 nm particle size, Sigma-Aldrich, USA)를 사용하였다. 필름 및 나노섬유 형성을 위하여 용액 공정을 활용하였으며, 용매로는 N,N-Dimethylformamide (DMF, 99.5%, Duksan Pure Chemicals, Republic of Korea)와 Acetone (99.5%, Duksan Pure Chemicals, Republic of Korea)을 사용하였다. 모든 재료는 추가적인 정제과정 없이 직접 사용하였다.

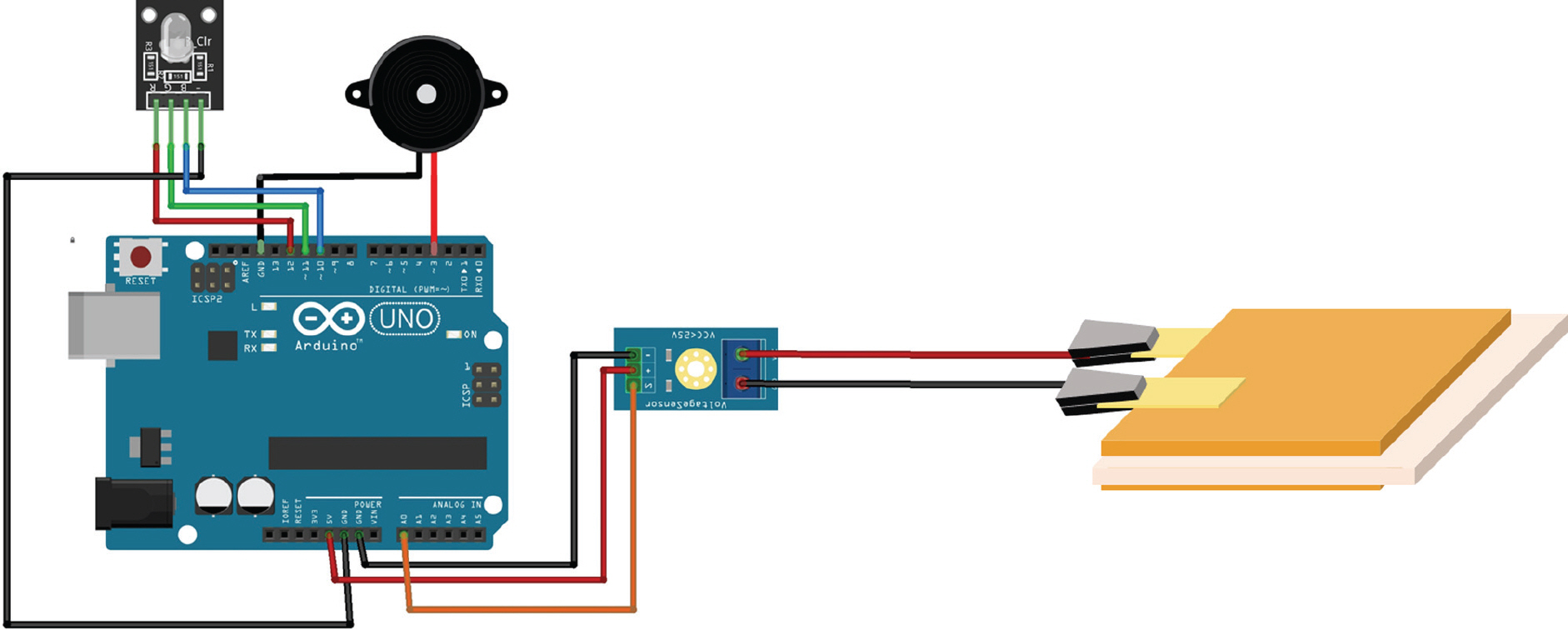

아두이노를 활용한 자동 압력 감지 시스템 장치를 제작하기 위해 아두이노 보드(Arduino Uno DIP) 및 전압 측정 센서 모듈 (SZH-SSBH-043), RGB LED 모듈 (KY-016), 피에조 부저 (Pizeo buzzer) 모듈 (PS1440P02BT)을 사용하였다.

2.2 PVdF-HFP/BTO 용액 제조

필름 및 나노섬유 형성 용액을 제조하기 위해 DMF/Acetone (7:3, v/v) 혼합 용매에 PVdF-HFP 2 g (농도 20 wt%)을 첨가하고, 공자전 믹서에서 2000 rpm 으로 1 시간 교반하여 PVdF-HFP 20 wt% 용액을 제조하였다. 준비된 PVdF-HFP 20 wt% 용액에 BTO 나노입자를 PVdF-HFP 대비 1 wt% 첨가한 후 30 분 교반하여 PVdF-HFP/BTO 용액을 제조하였다. 다양한 BTO 나노입자 농도를 가지는 PVdF-HFP/BTO 나노입자 필름을 제조하기 위해 PVdF-HFP 20 wt% 용액에 BTO 나노입자를 PVdF-HFP 대비 3, 5, 7 wt%를 첨가한 후 30분 교반하여 다양한 농도의 PVdF-HFP/BTO 용액을 제조하였다. BTO 나노입자를 첨가하지 않은 PVdF-HFP 20 wt% 용액도 준비하였다(Fig. 1.a).

2.3 PVdF-HFP/BTO 나노입자 필름 제조

제조한 PVdF-HFP/BTO 1, 3, 5, 7 wt% 용액을 각각 마이크로 필름 어플리케이터를 이용하여 닥터 블레이드 방식으로 Cu 호일 상에 필름 캐스팅하였다(Fig. 1.b). 이후 잔류 용매를 휘발하기 위해 컨벡션 오븐에서 80℃로 2 시간 동안 건조시켜 PVdF-HFP/BTO 나노입자 필름을 제조하였다(Fig. 1.c). BTO 나노입자를 첨가하지 않은 PVdF-HFP 20 wt% 용액을 사용하여 동일한 방법으로 PVdF-HFP 필름을 제조하였다.

2.4 PVdF-HFP/BTO 나노섬유 매트 제조

PVdF-HFP 20 wt% 용액과 BTO 0.2 wt% (PVdF-HFP 대비 1 wt%)가 첨가된 PVdF-HFP 20 wt% 용액을 각각 전기방사기에 연결하였다. 전기방사/전기분사의 공정 변수의 경우, 모든 용액에 대하여 5 ml 주사기에 용액을 담은 후 22 G 플라스틱 바늘을 연결하였다. 주사기 tip과 드럼 컬렉터 사이의 거리(Tip-to-collector distance, TCD)를 15 cm로 설정하였고, 시린지 펌프를 이용하여 전기방사/전기분사 용액의 유속을 0.5 ml/h로 조절하였으며, 주사기 tip에 고전압 인가장치를 연결하여 두 용액 모두 20 kV로 전압을 인가하였다. Al foil에 하이브리드 전기방사/전기 분사하여 PVdF-HFP/BTO 나노섬유 매트를 제조하였다(Fig. 1.d). BTO 나노입자를 첨가하지 않은 PVdF-HFP 20 wt% 용액을 사용하여 동일한 방법으로 single nozzle 전기방사하여 PVdF-HFP 나노섬유 웹도 제조하였다.

2.5 압전 전극 제작

제조된 필름 및 나노섬유 웹은 별도의 분극 공정 없이 압전 전극으로 제작하였다. Cu foil에 조성한 필름은 제조된 필름 면적보다 Cu foil의 면적을 작게 절단하여 대극의 Cu foil과 닿지 않도록 전극을 제작하였다. 나노섬유 웹은 양면의 Cu foil 전극보다 큰 크기로 잘라 Cu foil 사이에 위치(Fig. 1.e) 시켜 Fig. 1. f의 형태로 소자를 제작하였다. 이후 제작한 전극이 악어 클립에 손상되지 않고 잘 물릴 수 있도록 Cu foil 끝을 작게 자른 Cu plate 조각을 절연테이프로 고정하였다.

2.6 물성 분석

주사 전자 현미경 (SEM, AIS2000C)을 이용하여 복합 필름 및 나노섬유 웹 형태를 관찰하였다. 나노섬유 웹의 정량 평가를 위해 Image J 소프트웨어 프로그램을 이용, 각 시료 별 평균직경과 표준편차를 도출하였다. Fourier 변환 적외선 분광기 (FT-IR, FT-IR Spectrometer Spectrum Two) 활용, 결정상 및 ß형 결정구조 함량 (%) 분석을 수행하였다. 멀티미터 (Fluke, Fluke 117 Electrician's Multimeter)를 이용하여 복합 필름 및 나노섬유 웹 전극의 압력에 의해 생성된 전압을 측정함으로써 가능성을 확인하고, 보다 정량적인 압력-전압 상관관계 분석을 위해 오실로스코프 (Textronix, MD0302 Mixed Domain Oscilloscope)를 이용해 제작한 전극을 오실로스코프에 연결한 후, 일정한 시간 간격으로 압력을 주었을 때 발생하는 전압을 측정 및 분석하였다.

2.7 아두이노 활용 자동 압력 감지 시스템 제작

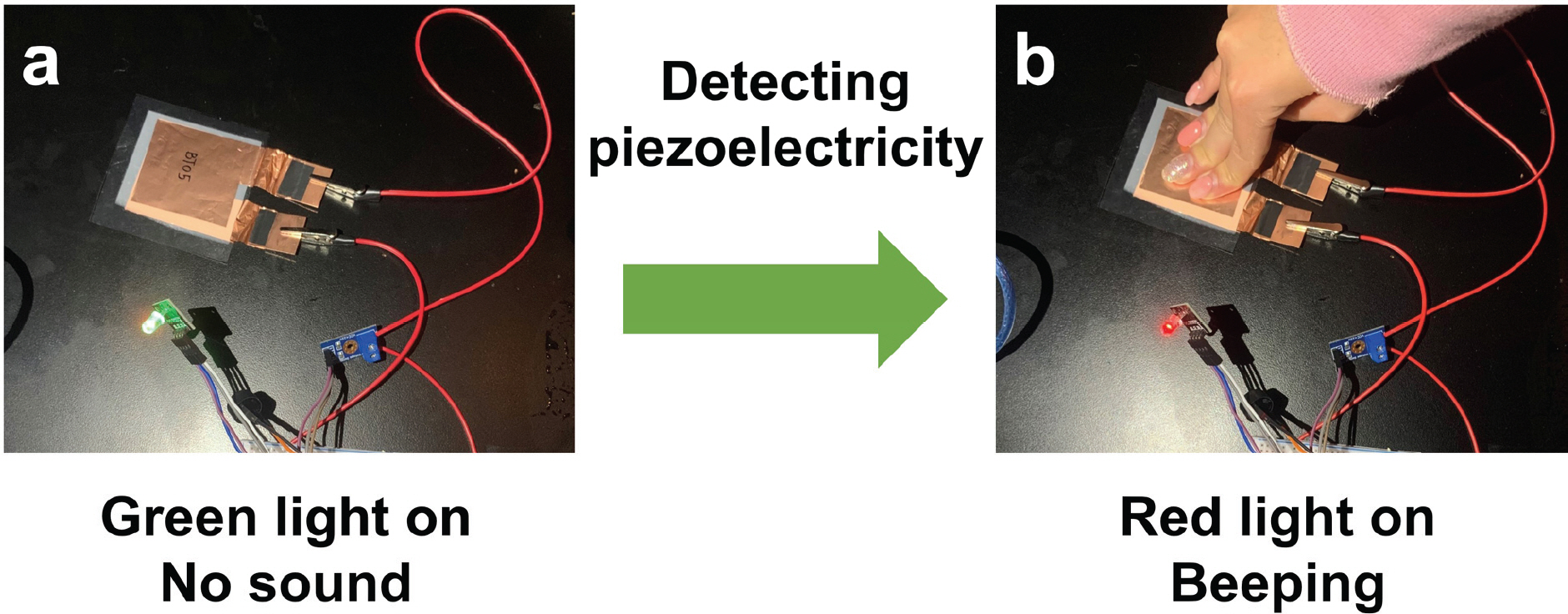

PVdF-HFP/BTO 복합 필름 및 나노섬유 웹 기반 압전 센서를 이용, 압력 감지 시스템을 제작하기 위해 아두이노를 활용한 자동 압력 감지 시스템을 설계하였다. 압력 감지 시스템은 아두이노 보드에 전압 측정 센서 모듈 및 GYR LED 모듈, 피에조 부저 모듈을 연결하는 방식으로 구성되었다(Fig. 2). 외부 압력에 의하여 발생한 전압을 측정하고자 PVdF-HFP/BTO 복합체 기반 압전 센서를 전압 측정 센서와 연결하였고, 이를 다시 아두이노 보드에 연결하였다. 이 연결을 통해 감지된 전압은 Arduino IDE에서 설계된 프로그램에 따라 측정한 후 계산되어 아두이노 보드에 전송된다. 최종 이차전지 부피 팽창의 위험성을 알리기 위한 목적으로 압력 임계 값의 초과를 시각 및 청각 정보로 전송하기 위한 모듈이 함께 탑재되었다. RGB LED는 시각 정보 전송을 위한 모듈로 전압 측정 센서를 통해 측정된 압전 효과에 의한 전압 값이 기준보다 낮을 경우, 정상 상태를 의미하는 녹색 (Green)이 점등되지만, 전압 값이 기준보다 높게 감지될 경우, 경고 상태를 의미하는 적색 (Red)으로 점멸하도록 설계하였다. 피에조 부저는 피에조 효과를 이용해 소리를 내는 작은 스피커로서 청각 정보 전송을 위한 모듈이다. 전압 값이 기준보다 낮을 때 소리를 발생시키지 않다가 전압 값이 기준보다 높게 감지될 때 경고 상태를 의미하는 경보음을 발생시키도록 설계하였다.

3. 결과 및 고찰

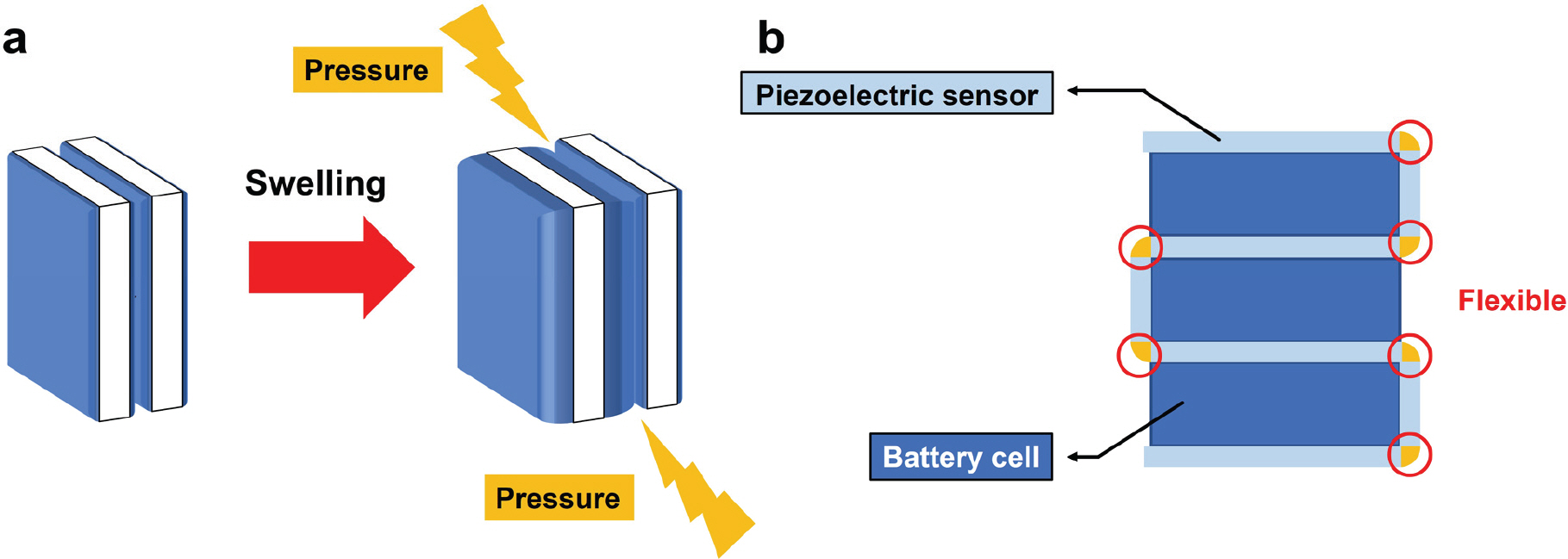

이 연구에서 핵심적으로 추구한 바는 i) 소재 관점에서 압전 성능을 극대화하는 방안 도출, ii) 제조된 압전 소재 활용 소자 제작 및 평가, iii) 소재 및 소자를 활용하여 실제 임계 압력 이상에서의 위험성을 다양한 정보와 경로를 통하여 전달하는 압력 감지 시스템 개발 등 세 가지이다. 이를 통해 궁극적으로 추구하는 바는 Fig. 3.a와 같이 다양한 원인에 의해 발생할 수 있는 배터리의 부피 팽창을 Fig. 3.b에서 보이는 바와 같이 유연하고 두께 조절이 용이한 소재를 바탕으로 배터리 셀 및 모듈 사이에 위치시켜 배터리의 위험 신호를 감지하는 센서를 개발하는 것이다.

이를 구현하기 위해 우선 압전 성능을 가진 고분자 PVdF-HFP와 압전 세라믹스 BTO 나노입자의 복합 필름을 다양한 조성으로 제조하였다. BTO 나노 입자는 단위 입자의 작은 직경에도 불구하고 Fig. 4.a에서 보이는 바와 같이 수십 μ m의 직경의 이차입자 형태로 뭉쳐있는 상태이다. 이를 용액에 복합화 함으로써 BTO 이차입자는 더 작은 이차입자 형태로 PVdF-HFP/BTO 3 wt% 복합 필름의 단면(Fig. 4.b)에 보이는 바와 같이 PVdF-HFP 매트릭스 내에 분포하고 있음을 확인할 수 있다.

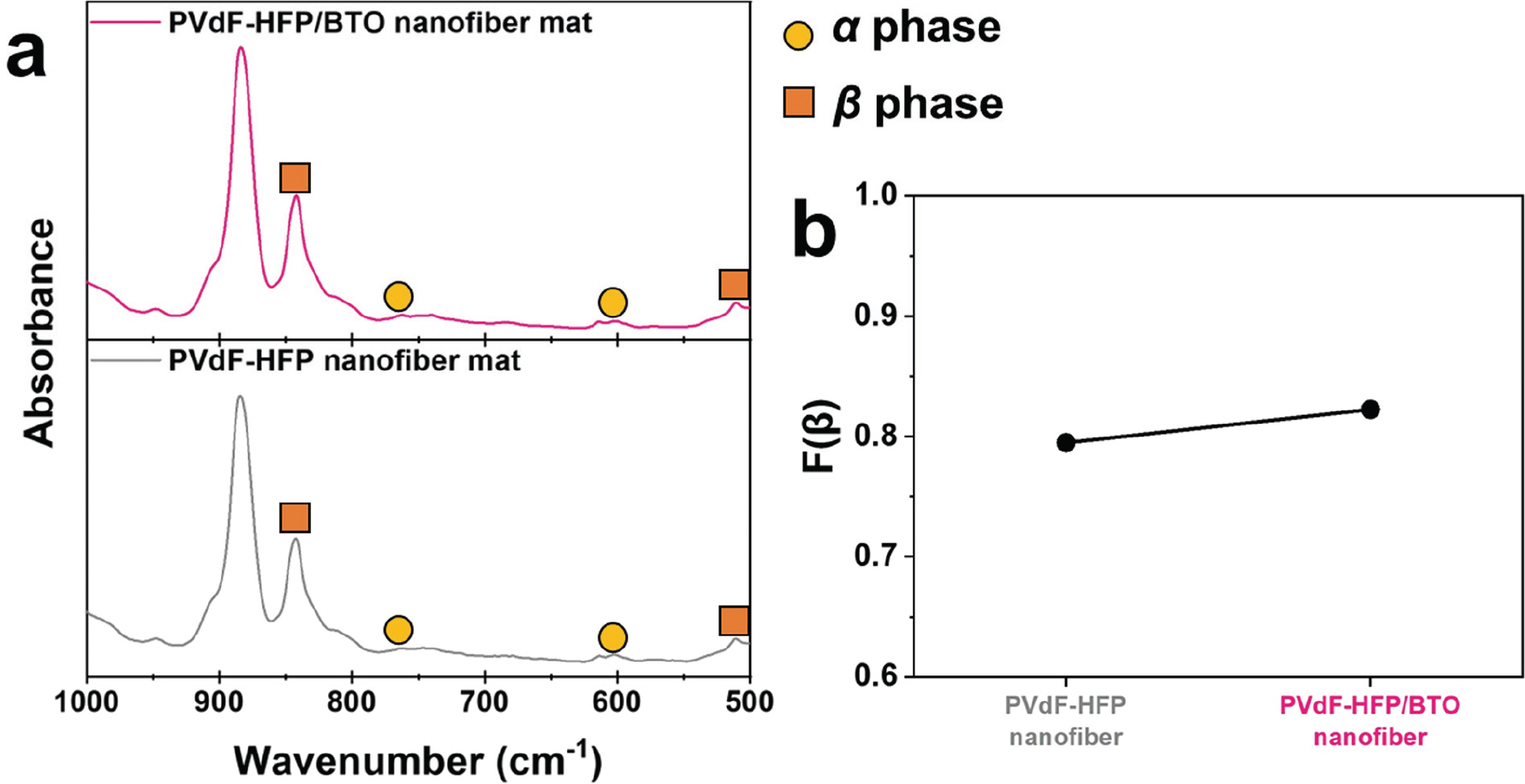

FT-IR 분석을 통해 BTO 나노입자 복합화에 의한 PVdF-HFP 매트릭스의 결정 변화를 고찰하였다(Fig. 5). 복합 필름은 용액 casting 공정을 활용하여 제작되어 PVdF-HFP와 BTO 나노입자가 물리적으로 혼재하는 형태로 새로운 화학 결합의 발생이 기대되지 않았다. 예상한대로 Fig. 5.a에서 보이는 바와 같이 PVdF-HFP 필름과 PVdF-HFP/BTO 복합 필름은 전형적인 PVdF 및 공중합체가 가지고 있는 peak만을 보이고 있다.[33] 같은 특성 peak에도 불구하고 FT-IR 분석을 통해 화학적 결합의 종류는 같지만 상대적인 peak의 세기 비교를 통해 α, β, γ, δ, ε 등 다양한 결정상을 가지고 있는 PVdF 및 공중합체의 결정상을 분석할 수 있다. 이 중 α 상과 β 상은 고분자가 비분극과 분극된 대표적인 상으로서 α 상은 고분자 사슬의 수소와 불소가 사슬을 기준으로 고르게 분포하는 형태이고, β 상은 수소와 불소가 사슬을 기준으로 각각 반대편으로 편향되어 존재하는 TTTT 지그재그 배열을 갖는다.[34] β 상은 이와 같이 편향되어 존재하는 수소와 불소의 전자분포로 인해 분자 내에 극성이 존재하게 되고, 외부의 힘에 의해 수소와 불소간 간격이 가까워 짐에 따라 극성이 심화되는 원리의 압전성을 갖는다.[26] 따라서 PVdF 및 공중합체의 압전성 극대화를 위해 β 상의 함량을 증가시키는 것이 중요하다. Fig. 5.a에 원형 (○) 으로 표시된 615 cm-1 및 763 cm-1 (CF2 bending & skeletal bending)의 흡수 밴드는 PVdF-HFP의 α 상을 나타내고, 사각형 (□)으로 표시된 510 cm-1 (Bending and wagging modes of CF2) 및 840 cm-1 (CH2, CF2 rocking and asymmetric stretching)의 흡수 밴드는 PVdF-HFP의 β 상을 나타낸다.[35] PVdF-HFP 및 PVdF-HFP/BTO 복합 필름의 모든 스펙트럼은 각각 840 및 763 cm-1에서 분명한 β 상과 미약한 α 상의 흡수 peak를 보인다. 이 두 흡수밴드의 peak 세기를 활용하여 β 상의 분율 (F(β))을 Beer-Lambert 법칙에 의해 유도된 식 (1) 을 통해 계산할 수 있다.[36,37]

이때, Xα와 Xβ는 α 및 β 상의 결정 질량 분율이고, Kα = 6.1×104 및 Kβ= 7.7 × 104 cm2/mol의 흡수 계수, Aα 및 Aβ는 각각 763 및 840 cm-1에서 흡수 peak 세기이다. 계산된 F(β) 값을 Fig. 5.b에 도표로 나타냈고, BTO 나노입자의 함량이 증가할수록 PVdF-HFP/BTO 나노입자 필름의 β 상 분율 F(β)도 증가하는 거동을 확인할 수 있다. 용액 공정에 의한 물리적 배치에도 불구하고 β 상 분율을 높인 것은 BTO 나노입자와 PVdF-HFP 계면에서 원자간 상호 작용, 즉 화학적 작용에 의한 것으로 해석될 수 있다. 문헌에 따르면 용액의 수소원자가 BTO의 표면에 존재하는 산소와 결합하여 수산화기를 형성하고, 이때 수산화기의 수소원자가 친전자성을 띠어 친핵성을 가지는 PVdF-HFP의 불소원자와 수소 결합을 유도함으로써 사슬의 배열을 돕는다.[38] BTO 함량이 5 wt%까지 β-상 분율 F(β)이 증가하였으나, 7 wt%에서 소폭 감소하였는데, 이는 BTO 나노입자의 과잉 첨가로 BTO 분산이 용이하지 않아 PVdF-HFP의 β 상 형성 기여에 효과적으로 참여하지 못한 것으로 해석된다.[31]

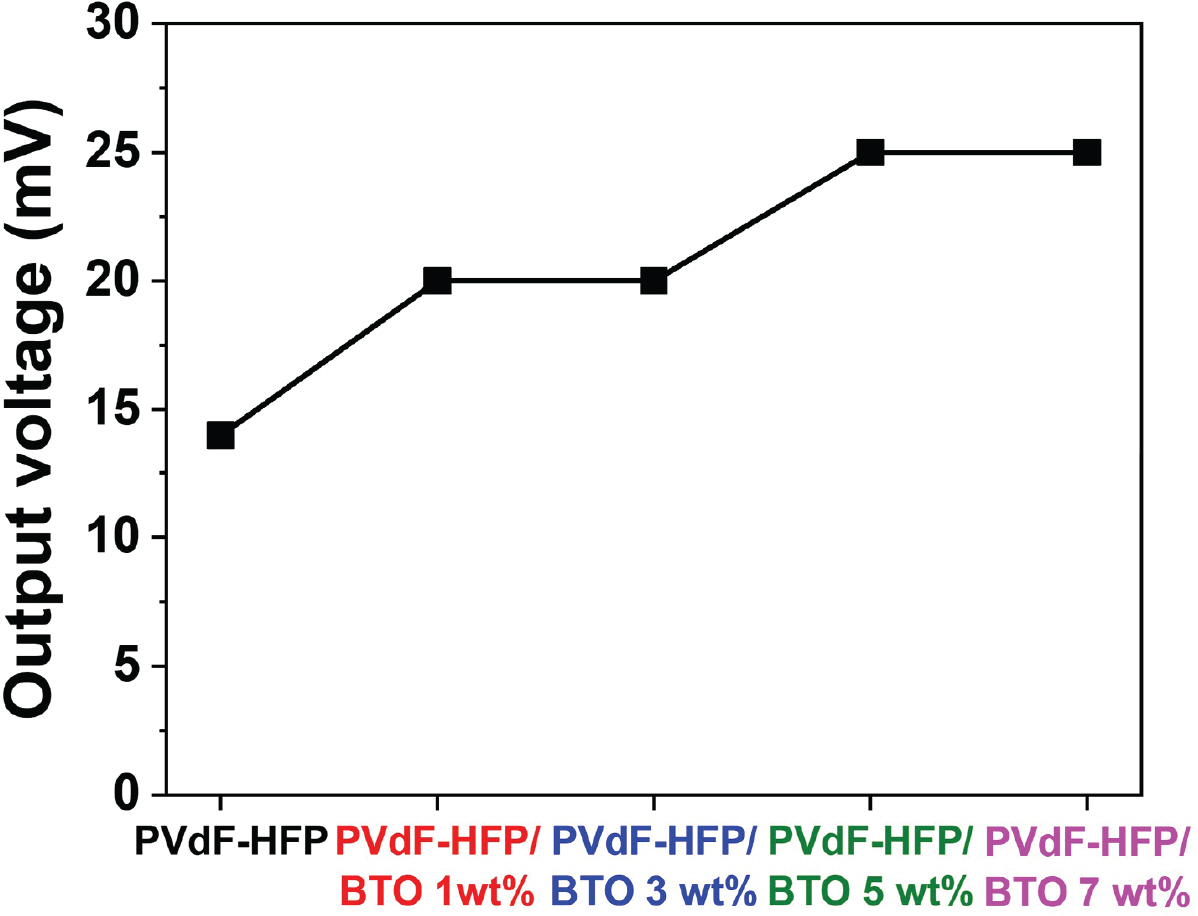

BTO 함량별 PVdF-HFP/BTO 복합 필름의 양면에 Cu 전극을 연결하여 소자를 제작, 멀티미터를 이용하여 실험자의 손으로 최대 압력으로 눌렀을 때 나타나는 출력 전압을 측정하였다. Fig. 6에 나타난 바와 같이 최대 출력 전압은 14 mV 부터 PVdF/BTO 나노입자 필름의 BTO 함량이 증가함에 따라 25 mV까지 증가하였다. BTO의 함량에 따라 전위가 증가하는 거동을 보이지만, 손으로 누르는 힘 (수 kg)이 수 cm2의 면적에 가해질 때의 힘 수백 kPa 수준으로 제조된 필름의 matrix가 유연한 PVdF-HFP로 주로 압력에 의한 전위를 발생시키는 것으로 생각되며, BTO 나노입자는 압전 세라믹스이나 전위 발생에는 직접으로 기여하지 않는 것으로 판단된다. 대신, BTO의 첨가가 위에서 밝힌 바와 같이 필름 내의 β 상 분율 F(β)이 증가를 일으켜 출력 전압을 강화시킨 것으로 생각된다.[39,40]

앞서 PVdF-HFP/BTO 복합 필름 제조 및 평가를 통해 PVdF-HFP의 자생적 압전 특성과 BTO 첨가에 따른 향상을 확인하였다. 그러나 Fig. 3과 같이 배터리 셀 및 모듈 사이에 배치하여 셀의 부피 팽창을 감지하는 시스템에 적용하기 위해서는 압전 소재의 유연성을 부여하는 것이 중요하다. 이를 구현하기 위해 나노섬유를 활용하고자 하였다. 특히 PVdF 및 공중합체는 전기방사 공정을 통해 나노섬유가 제조되는 경우 고전압이 인가됨에 따라 자발적 분극이 향상되어 β 상 형성이 촉진되는 특성이 있어 성능을 향상시킬 수 있는 장점도 있다.[41] 이때 PVdF-HFP 기재와 PVdF-HFP/BTO 복합체가 동시에 복합층을 형성하도록 전기방사 및 분사를 동시에 진행하는 하이브리드 전기방사/전기분사 공정을 이용해 PVdF-HFP/BTO 복합 나노섬유 웹을 제조하였다.

Fig. 7.a에서 보이는 바와 같이 PVdF-HFP/BTO 복합 나노섬유 웹은 free-standing 상태로 Al foil에서 분리 활용되었다. Free-standing 나노섬유 웹은 높은 공극률과 섬유상의 우수한 물성으로 유연한 막을 형성함에 따라 셀의 부피 팽창을 감지하는 시스템에 적용에 용이한 형태로 판단된다. 두께 편차가 성능변수가 되지 않도록 uniform zone에 포함된 영역을 활용하여 실험을 진행하였다. Fig. 7.b와 c는 BTO가 적용되지 않은 PVdF-HFP 나노섬유 웹과 PVdF-HFP/BTO 복합 나노섬유 웹의 SEM 이미지이다. Fig. 7.d에서 보이는 바와 같이 PVdF-HFP 나노섬유는 평균 직경 474.86 nm (± 63.36 nm)으로 bead가 형성되지 않고 균일한 나노섬유가 형성되었음을 보이고 있다. 반면, 하이브리드 전기방사/전기분사 공정에 의해 제조된 PVdF-HFP/BTO 복합 나노섬유 웹은 균일하게 형성된 나노섬유의 표면에 BTO 나노입자가 붙어있는 형태로 복합화 돼있음을 확인할 수 있다. Fig. 7.e에서 조사된 바와 같이 451.81 nm (± 67.04 nm)로 하이브리드 공정에 따른 BTO와의 상호작용으로 평균 직경이 4.86% 감소하였다.

a. 하이브리드 전기방사/전기분사 공정을 통해 제조된 유연한 PVdF-HFP/BTO 복합 나노섬유 웹 사진, b. PVdF-HFP 나노섬유 웹 및 c. PVdF-HFP/BTO 나노섬유 웹 SEM 이미지, d. PVdF-HFP 나노섬유 웹 및 e. PVdF-HFP/BTO 나노섬유 웹 직경분포

BTO 첨가 전후의 PVdF-HFP 나노섬유 웹의 분자 결정상을 Fig. 8과 같이 FT-IR을 활용해 분석하였다. 전술한 바와 같이 β 상의 분율은 PVdF-HFP의 압전 성능과 연관되어 있기 때문에 BTO와의 복합화를 통해 β 상의 분율을 증가시키고자 하였다. PVdF-HFP/BTO 복합 필름과 마찬가지로 추가적인 공유결합의 형성이 없음이 FT-IR 그래프의 α 및 β 상 특성 peak 분석 (○, □)을 통해 확인되며, BTO 나노입자가 PVdF-HFP의 사슬 내 공유결합에 영향을 미치지 않았기 때문으로 해석된다.[33,39] 하이브리드 전기방사/분사 공정에서 용액 제조 및 전기방사 공정이 진행되는 동안 용해 및 용매 휘발 등 물리적 현상이 주로 진행되며, 전자를 주거나 빼앗는 방식의 하전 거동은 Al foil 집전체 상에 집속되는 경우 접지된 집속장치로부터 전자를 다시 빼앗기거나 주게 되어 전기적으로 중성화 되는 것으로 사료된다.

식 (1)로 계산된 β 상의 분율 (F(β))은 Fig. 8.b와 같이 PVdF-HFP 나노섬유 웹의 0.7948에서 BTO 첨가에 따라 0.8225로 약 3% 개선되었다. 앞서 PVdF-HFP/BTO 복합 필름 형성 시에는 BTO와 PVdF-HFP 의 분자간 계면 상호작용에 의해 F(β)가 개선된 것과 다르게 나노섬유 형성 시 F(β)가 개선된 것은 BTO 나노입자를 첨가한 PVdF-HFP/BTO 용액의 전기분사가 PVdF-HFP 나노섬유 웹 형성과 동시에 진행되면서 고전압에 의해 BTO 결정의 분극이 발생함에 따라 BTO 입자 주변을 감싸는 PVdF-HFP 고분자 사슬의 쌍극자 배열에도 영향을 끼쳤기 때문으로 생각된다.[32,39]

PVdF-HFP 및 PVdF-HFP/BTO 복합 소재의 압전 성능을 체계적으로 평가하기 위해 오실로스코프를 활용하였다. Fig. 9은 오실로스코프를 활용해 앞서 제조한 PVdF-HFP 및 PVdF-HFP/BTO 복합 필름과 PVdF-HFP 및 PVdF-HFP/BTO 복합 나노섬유 웹의 압전성능을 평가 및 비교한 그래프이다. 정확한 비교를 위해 1 wt%로 동일한 함량의 BTO 나노입자를 첨가하였다. 앞서 멀티미터를 활용해 측정한 결과와 마찬가지로 오실로스코프를 활용해서도 BTO 첨가 복합 필름의 출력 전압은 223.5 mV로 BTO 미첨가 PVdF-HFP의 164.0 mV 대비 높은 출력 전압을 보였다. 상이한 측정 도구를 활용해서도 같은 양상의 개선을 보인 것은 앞서 분석한 바와 마찬가지로 BTO의 첨가 효과로 PVdF-HFP 매트릭스 내 β 상의 상대적 분율 (F(β))이 증가된 결과이다.[42,43] 한편, PVdF-HFP 나노섬유 웹의 출력 전압은 183.6 mV로 PVdF-HFP 필름에 비해 12.0% 개선된 값을 보였고, PVdF-HFP/BTO 복합 나노섬유 웹의 출력 전압은 219.6 mV로 PVdF-HFP/BTO 복합 필름에 비해 1.7% 감소하여 동등 수준의 성능을 보였다. 나노섬유 웹의 형성에 의한 개선은 전기방사 시 전기장에 의한 분극 효과로 인한 결과로 생각되지만,[44] F(β) 값은 오히려 감소하여 측정되는 소재의 양이나 두께에 의한 차이로 상관관계 도출이 어려운 것으로 보인다. 추후 연구를 통해 동일한 평량의 필름과 나노섬유 웹의 분극 특성과 압전 거동의 비교를 수행할 필요가 있다. 일반적인 나노섬유의 공극률이 85% 내외이고, 제조된 나노섬유 웹의 두께가 필름 대비 매우 얇게 제작된 것을 감안하면 필름 대비 동등 수준의 출력 전압을 보인 나노섬유 웹이 성능면에서는 더 우수한 것으로 생각할 수 있다. 이에 더하여 필름대비 우월한 유연성을 보이기 때문에 Fig. 3의 센서 소재로서 적합한 특성을 보인다. 따라서, 압전 성능과 소재의 유연성 등을 고려하여 PVdF-HFP/BTO 복합 나노섬유 웹을 자동 압력 감지 센서의 소재로 선정하였다.

최종적으로 PVdF-HFP/BTO 나노섬유 웹을 적용, 자동 압력 감지시스템을 Fig. 10과 같이 구현하였다. PVdF-HFP/BTO 나노섬유 웹을 두 Cu foil 사이에 위치시킨 센서를 아두이노 회로에 연결했다. 실험 부분에서 전술한 바와 같이 압력이 없는 상태에서는 Fig. 10.a에서 보이는 대로 LED가 초록색으로 점등된 상태를 보이고, 피에조 부저는 울리지 않는다. 풍선을 이용해 압력 인가 시에는 압력이 충분하지 않아 여전히 LED는 초록색으로 점등되어 있고, 피에조 부저 역시 울리지 않는다. 반면, 센서를 손으로 눌러 외부 압력이 임계 수치를 넘어가면 Fig. 10.b에서 보이는 바와 같이 LED 가 붉은색으로 바뀌어 점멸되고, 피에조 부저에서는 소리가 발생하여 압력이 임계치를 넘었음을 나타내게 된다.

PVdF-HFP/BTO 나노섬유 웹 기반 자동 압력 감지 시스템. a. 압력이 없는 정상 상태: 초록색 LED 점등 및 소리 출력 없음. b. 전극에 임계 압력 이상이 인가된 경고 상태: 빨간색 LED 점멸 및 경보음 출력

이 연구를 통해 센서 및 자동 압력 감지 시스템의 작동은 확인하였지만, 실제 배터리의 부피 변화에 의한 압력 감지를 위해서는 추가적인 고려가 필요하다. 예를 들어, 배터리 셀의 구동압의 범위 내에서 이미 압전 특성을 발현시키게 되면 오작동의 우려가 있다. 한편, 시각과 청각 등 직접적인 신호 전달에 더하여 압력 감지 시스템은 블루투스 모듈을 도입함으로써 근거리 통신을 통해 사용자의 스마트폰 디스플레이 화면을 적색으로 점멸시키고 경보음을 발생시켜 안내할 수 있다. 따라서 후속 연구를 통해 셀 구동 조건에 대해 더 면밀히 검토하고 소자의 작동 범위를 섬세하게 선정하여 적용하기 위한 노력이 필요하며, 사용자의 이용 편이를 위해 시각적/청각적 신호 전달체계의 발전적 설계에 대한 고려도 필요하다. 이를 통해 최종적으로 배터리 셀의 부피 변화를 감지하는 자동 압력 감지 센서 시스템의 구축이 가능할 것으로 보인다.

4. 결론

이 연구에서는 배터리 셀의 부피 팽창이 화재의 전조 현상임에 착안하여 이를 감지할 수 소재 및 소자, 시스템 개발에 대한 일련의 연구를 수행하였다. 외부 응력에 의하여 전위를 발생시키는 압전 센서 소재 설계를 위해 압전 특성을 갖는 고분자인 PVdF-HFP와 압전 세라믹스인 BTO나노입자를 필름 및 나노섬유 웹의 형태로 제조하여 free-standing 형태로 두 Cu foil 사이에 배치하는 방식으로 소자를 구성하여 외부 응력에 대한 전위 발생 거동을 확인함으로써 유연성을 가지면서도 압전 성능이 우수한 PVdF-HFP/BTO 복합 나노섬유 웹을 적합한 소재로 선정하였다. 최종적으로 아두이노를 활용하여 압력이 임계치에 미치지 못할 때 LED를 초록색으로 점등되고 피에조 부저를 울리지 않도록 하고, 임계치 이상의 압력이 인가될 때 LED가 붉은색으로 점멸되어 피에조 부저가 울려 위험신호를 시각적/청각적으로 알리는 자동 압력 감지 시스템을 구축하였으며, 실제 압력 인가에 따라 LED의 색변화 및 피에조 부저에 의한 소음 발생을 확인하였다. 이 연구를 통해 구축한 기술을 잠재적으로 배터리 셀의 부피 팽창을 감지하고 위험을 알리는 데 잠재적인 응용이 가능할 것으로 기대된다.

ACKNOWLEDGEMENTS

이 논문은 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임 (NRF-2022R1A2C2010760)

References

Biography

⊙⊙ 이 병 선

⊙ 2012년 서울대학교 재료공학 박사

⊙ 2016년 삼성종합기술원 전문연구원

⊙ 2018년 미국 캘리포니아대학교 샌디에이고 나노공학과 박사후연구원

⊙ 2019년 서울대학교 연구조교수

⊙ 2019년 LG화학 책임연구원

⊙ 2020년 한국생산기술연구원 선임연구원

⊙ 2020년 단국대학교 고분자시스템공학부 교수

⊙⊙ 배 지 현

⊙ 2003년 미국 필라델피아대학교 Textile Design 석사

⊙ 2007년 미국 노스캐롤라이나 주립대학교 College of Textiles 박사

⊙ 2010년 삼성전자 디스플레이 사업부

⊙ 2012년 KOTITI 시험 연구원

⊙ 2017년 삼성전자종합기술원

⊙ 2018년 한양대학교 의류학과 교수

⊙⊙ 홍 석 원

⊙ 2022년 단국대학교 파이버시스템공학 학사

⊙ 2022년 단국대학교 파이버시스템공학 석사 과정