고안정성 수계 아연 금속 배터리용 금속 수지상/부식 제어 음극 개발을 위한 표면 개질 최근 연구 동향

Recent Progress in Surface Modification for Anti-corrosive/dendritic Zinc Metal anodes toward Aqueous Batteries

Article information

Trans Abstract

Aqueous zinc metal batteries (AZMBs) have been studied as feasible alternatives for lithium-ion batteries due to their numerous advantages including relatively high safety, cost efficiency, abundant sources, and water compatibility. Despite the remarkable merits of AZMBs, the Zn dendrite growth and severe side reactions such as Zn corrosion and hydrogen evolution reaction (HER) can easily occur on the Zn surface, which has been considered as a critical problem that provokes short circuits and ultimately leads to AZMB failures. To effectively alleviate these drawbacks, innumerable methodologies focusing on the surface modification of Zn anodes were investigated. In this paper, two representative surface modification strategies ((1) the construction of artificial solid electrolyte interphase of Zn anode, (2) the introduction of uniform Zn electrodeposition inducing layer on the Zn surface) for solving the Zn anodic problems will be reviewed in various aspects.

1. 서론

전기자동차와 하이브리드 자동차에 대한 높은 수요를 바탕으로 좋은 성능의 에너지 저장 장치에 대한 필요성이 높아지고, 탄소 중립에 대한 전세계적인 관심도가 급증하면서 리튬 이온 배터리가 현재 다양한 산업 분야에서 각광받는 이차전지 시스템이 되었다.[1] 리튬 이온 배터리는 높은 에너지 밀도를 가지고, 뛰어난 재충전성을 보이며, 긴 사이클 수명을 가진다는 장점이 있으나, 최근 이차전지의 고용량화가 지속적으로 요구됨에 따라서 상용화 된 리튬 이온 배터리 구조의 기술적 고용량화 전략만으로는 시장의 요구를 만족시킬 수 없는 가까운 미래가 전망되고 있다. 또한, (1) 유독성이며 가연성인 유기 전해질 사용으로 인한 안전성 및 폭발 위험성, (2) 정교한 배터리 조립 환경과 비싼 제조 단가, (3) 리튬, 코발트, 니켈과 같은 핵심 전극소재가 일부 국가제한적이라는 점도 리튬 이온 배터리 한계로 지목되고 있다.[2-4] 이러한 리튬 이온 배터리의 문제점을 바탕으로, 최근에는 리튬 이온 배터리를 대신할 수 있는 차세대 에너지 저장 장치로서 다양한 수계 이차전지 (Zn[5,6], Al[7,8], Mg[9,10]) 연구가 진행되어 왔으며 그 중에서도 수계 아연 금속 배터리가 리튬 이온 배터리의 대안으로 주목받고 있다.[11] 수계 아연 금속 배터리는 mild electrolyte을 사용하여 리튬 이온 배터리에 비해 높은 안전성을 보이고, 제조하는 데 상대적으로 비용이 적게 들며, 리튬에 비해 원자재가 풍부하게 존재한다는 점에서 리튬 이온 배터리가 가지고 있는 문제점을 다수 보완할 수 있다.[12,13] 뿐만 아니라, 아연이 낮은 전기화학 환원 전위 (-0.762 V vs 표준 수소 전극 전위 (SHE, Standard Hydrogen Electrode))와 높은 이론적 단위 무게당 비용량 (820 mAh g-1)을 가지고 수계 전해질에서 안정적으로 사용할 수 있다는 점을 고려하였을 때 일부 활용 분야에서는 향후 리튬 이온 배터리를 대체할 수 있을 것으로 기대된다.[14,15]

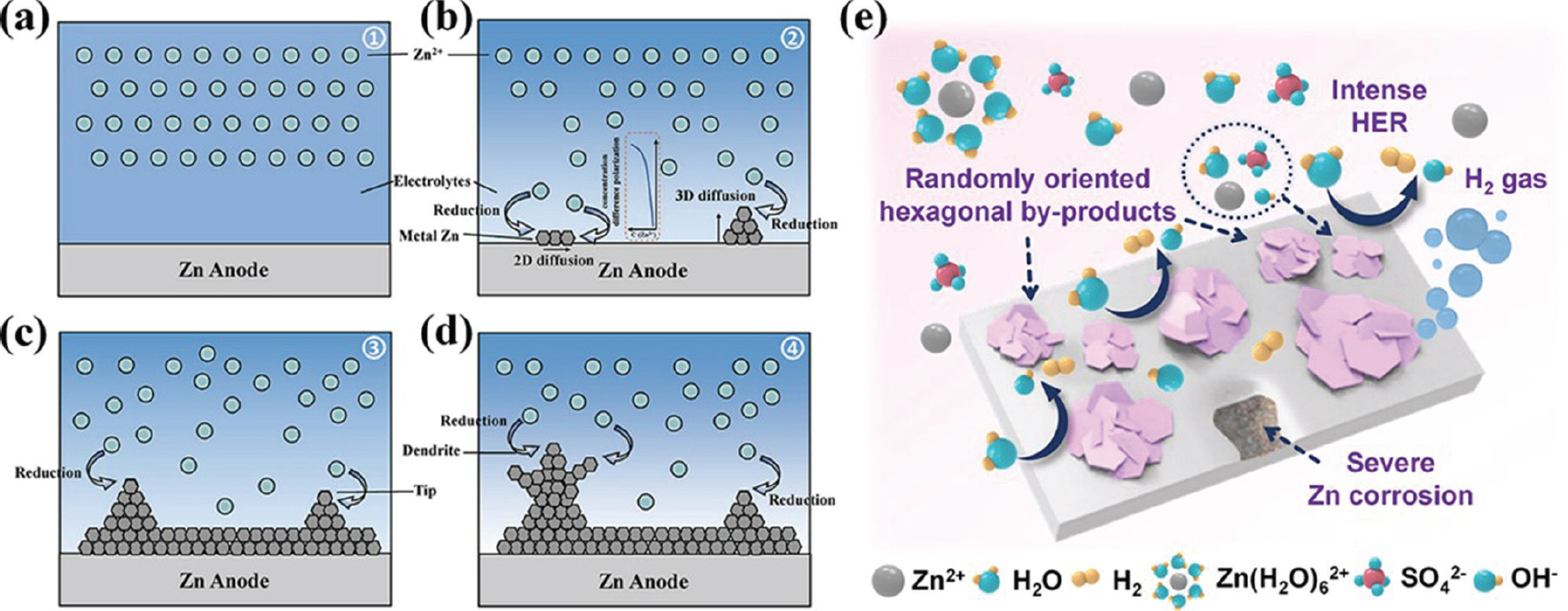

그러나, 수계 아연 금속 배터리의 다양한 이점에도 불구하고 수지상결정 (dendrite) 성장 및 부반응 발생과 같은 고질적인 기술적 이슈들이 존재한다. 수계 전해질 내에서, Zn2+ 이온은 확산 지배 (diffusion-control) 과정을 통해 아연 음극 표면에 전착되며, 총 4단계 메커니즘으로 설명할 수 있다.[16] Fig. 1.a 에 묘사한 것처럼, 전착 초기 단계에서 Zn2+ 이온들은 적용 자기장의 영향 하에서 아연 음극을 향해 이동한다. 이온들이 음극 표면에 도달하면, 무분별한 2D 확산이 Fig. 1.b 와 같이 발생하며, 이는 Zn2+ 이온이 가장 높은 에너지를 가진 유리한 전하 전달 부위를 찾아 측방향으로 확산되기 시작하고 그 결과로 결정 팁 (crystal tips), 결정립계, 불순물, 전위 (dislocation) 등을 발생시킨다. 지속적인 금속 전착 과정동안, Zn2+ 이온들은 기존 전착 위치에서 우선 전착되는 경향이 있으며, 금속 표면에 균일하게 확산되기보다는 전해질 내부 방향으로 성장하는 3D 확산 과정이 발생한다. 연쇄적인 Zn2+ 이온 소모는 아연 음극 근처 영역과 전해질 내부 사이의 농도차 분극으로 이어진다. Fig. 4.c 에 묘사한 것과 같이, 불균일한 Zn2+ 이온 전착은 아연 음극 표면의 팁 형성에 기여한다. “팁 효과 (tip-effect)” 원리에 따라, Zn2+ 이온들은 우선적으로 팁에 계속 전착되고, 이는 아연 음극 위의 분균일 전착을 심화시켜 결국 아연 금속 수지상 형성을 유도한다(Fig. 1.d). 음극 소재로 사용되는 리튬, 소듐보다 높은 영률 (Young's modulus)을 갖는 아연의 물성으로 인하여 뾰족한 아연 수지상 성장은 쉽게 분리막을 관통할 수 있고, 그 결과로 음극과 양극이 직접 접촉하는 내부 단락을 유발해 배터리의 수명 단축의 주요 원인이 된다.[17-20] 두 번째로, 수계 아연 금속 배터리에서 주로 발생하는 부반응으로 수소발생반응 (Hydrogen Evolution Reaction, HER)과 아연 부식이 있다(Fig. 1.e). 수소보다 낮은 아연의 표준환원전위로 인해 아연의 환원 반응과 수소발생반응이 경쟁적으로 일어나게 되는데[21], 이는 전기화학적 부식으로 이어져 절연성 부산물인 Zn4 SO4(OH)6⋅ xH2 O 등이 부동태층을 형성하고 전기화학적 성능을 저하시킨다.[22,23] 또한, 다양한 부반응들로 인한 불규칙적인 아연 전착 (plating) 및 탈착 (stripping) 과정은 금속 수지상의 성장 및 “ dead Zn” 축적을 촉진시키고 연쇄적인 부반응을 가속화한다.[24,25]

Typical problems of zinc metal anodes in Aqueous zinc metal batteries. a-d. 4 steps of Zn dendrite growth. Adapted from Liang et al. Adv. Funct. Mater. 2023;33;2304878, with permission of Wiley-VCH GmbH.[16] e. Hydrogen Evolution Reaction, Zn corrosion, and inactive passivation layer. Adapted from Park et al. Adv. Energy Mater. 2024;14;2302493, with permission of Wiley-VCH GmbH.[21]

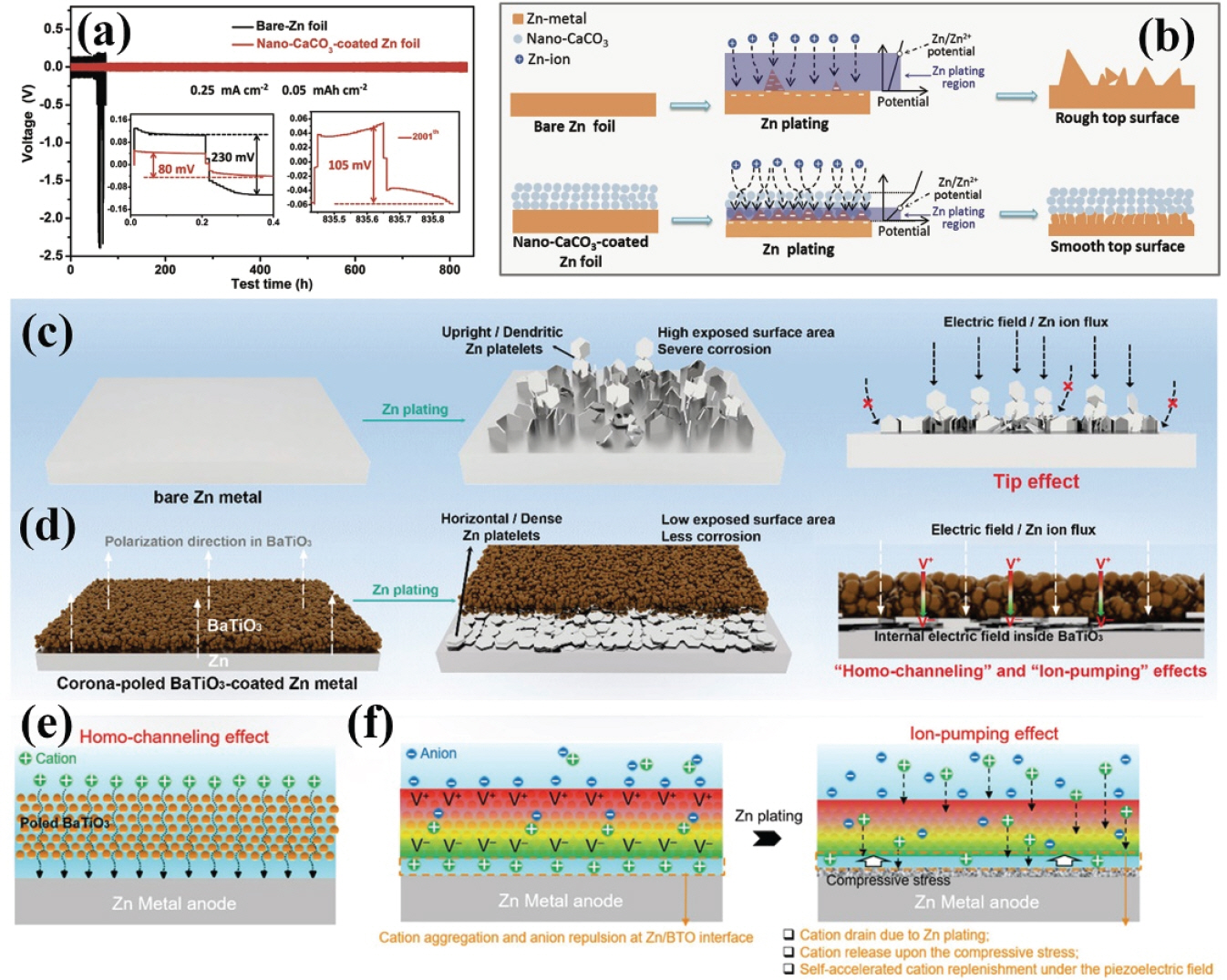

a. Typical galvanostatic profiles of Zn//Zn symmetric cells with bare (black) and nano-CaCO3-coated (red) Zn electrodes at 0.25 mA cm−2 for 0.05 mAh cm-2. (Insets: the first (left) and the last (2001th, right) zoom-in voltage profiles of the cells) b. Schematic illustrations of morphology evolution for bare and nano-CaCO3-coated Zn electrodes during Zn stripping/plating process. Reproduced from Kang et al. Adv. Energy Mater. 2018;8:1801090, with permission of WILEY‐ VCH Verlag GmbH.[37] Schematic illustration of Zn deposition morphology, electric field, and ion flux distribution on c. bare Zn and d. poled BTO-coated Zn. e. Schematic illustration of ion diffusion pathways in nanoporous polymer-BTO coating, showing a “ homogeneous channeling (homo-channeling)” effect for uniform ion flux distribution. f. The dynamic scheme for fast cation replenishment at anode– electrolyte interphase by way of “ ion-pumping effect” during the metal plating process. Reproduced from Zou et al. Adv. Energy Mater. 2021;11:2100982, with permission of Wiley‐ VCH GmbH.[38]

따라서, 수계 아연 금속 배터리의 성능 및 수명의 향상을 위해서는 금속 수지상 성장과 부반응 발생을 동시에 제어하는 것이 중요하다. 이를 실현시키기 위해, (1) 아연 음극과 전해질 사이 계면에 인공적 고체 전해질 계면 (Artificial Solid Electrolyte Interphase, ASEI)을 형성해 Zn2+ 이온이 아연 음극과 전해질 사이에서 전착되도록 유도하거나, (2) 균일 아연 전착 유도층을 아연 음극 표면에 구축하여 유도층 표면 및 내부 기공 구조에서 균일 아연 핵생성 및 전착이 일어나도록 촉진하는 전략으로 다양한 연구가 이루어졌다.[26] 본 리뷰에서는 위의 2가지 대표적인 아연 금속 음극 표면 개질 전략을 통해 아연 금속 음극의 내구성과 수계 아연 금속 배터리의 성능을 향상시킨 최근 연구 동향에 관해 대표 연구 사례와 함께 자세히 리뷰하고자 한다.

2. 본론

2.1 인공 고체 전해질 계면 (ASEI)

고체 전해질 계면 (Solid Electrolyte Interphase, SEI)은 리튬 이온 배터리에서 처음 고안된 개념으로 음극 표면을 안정화하는 데 큰 기여를 하는 것으로 알려져 있으며, 리튬 기반 배터리의 전기화학적 구동 과정에서 일반적으로 안정적 in-situ SEI 형성이 이루어진다. 반면, 수계 아연 금속 배터리에서는 안정적 SEI 층이 형성되지 않기 때문에 인공적인 SEI (ASEI)을 통해 부반응과 수지상 성장을 제어하려는 연구가 꾸준히 보고되고 있다.[26-28] ASEI 도입 전략이 각광받는 기술적 원인은 유기 전해질을 주로 사용하는 리튬 이온 배터리와 달리 수계 아연 금속 배터리는 수계 전해질을 사용하여 Zn2+ 이온에 물 분자가 배위하는 형태의 [Zn(H2 O)6]2+을 형성하는데 이는 아연의 전기화학적 전착 과정동안 HER을 발생시키고 H2와 OH-와 같은 물 분해 과정의 생성물들이 음극 표면에 밀도가 높은 SEI가 형성되지 못하도록 방해하기 때문이다.[29] 따라서, 수계 아연 금속 배터리 분야에서는 HER과 아연 부식으로 인한 부산물이 생성되기 전에 아연 음극 표면에 ASEI 층을 코팅하여 전해질에 존재하는 물이나 산소가 아연 음극 표면에 직접적으로 접촉하지 않도록 물리적으로 막고 생성된 ASEI 하부로 Zn2+ 이온이 균일하게 전착되도록 하여 수지상결정을 억제하는 방향으로 연구가 진행되어 왔다. 더 나아가, ASEI를 형성하는 소재 설계 및 복합화에 의해 균일 아연 핵생성이 가능한 전기화학적 음극 계면 형성을 유도할 수 있으며, 고내구성 SEI을 형성시켜 반복적 충/방전 (또는 전/탈착) 과정 동안 아연 음극의 부피 변화를 최소화하여 배터리의 수명을 늘리고 사이클 안정성을 증가시킬 수 있다.[30] 아래에서는 ASEI를 소재 별 (무기/고분자/유기-무기 복합체)로 분류하여 자세히 소개하고자 한다.

2.1.1 무기 소재 기반 ASEI

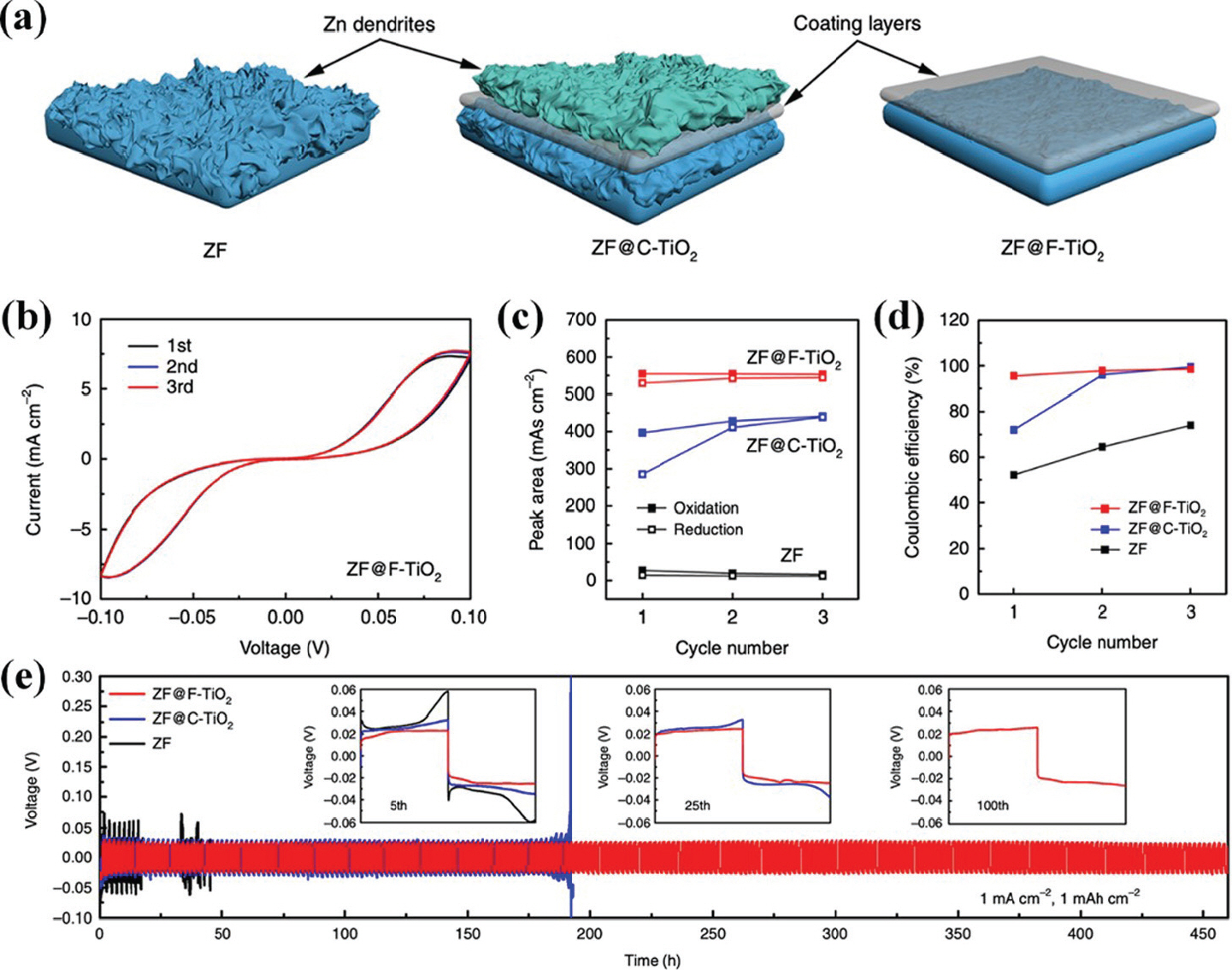

금속 산화물, 황화물, 질화물 등의 무기 소재들은 AZMB 전기화학적 구동 환경에서 안정적인 화학적 integrity 특성이 있어 전해질과 전극 사이의 직접적인접촉을 막아 부반응을 억제하는데 탁월한 효과를 보인다.[31] 금속 산화물의 경우 전기절연성을 가져 전기화학적 반응성이 낮고 방식성 특성을 가지고 있어 부반응을억제할 수 있으며, 전해질-음극 계면에서 Zn2+ 이온의분포를 조절하여 수지상 성장을 막을 수 있다.[32] 예를들어, 금속 산화물에 해당되는 TiO2를 이용한 ASEI는낮은 Zn affinity을 갖는 특정 결정면을 노출시켜 효과적으로 수지상 성장을 막고 전기화학적 성능을 개선하는 아연 음극 보호층 역할의 ASEI로 활용될 수 있다. Zhang et al.[33]은 (001) 결정면이 많이 노출된 TiO2 ASEI (F-TiO2)을 아연 음극 표면에 코팅하여 수지상 성장을 억제하면서 높은 성능을 보이는 아연 음극을 개발하였다(Fig. 2.a). 개발된 아연 음극 (ZF@F-TiO2)은 대칭 셀 CV (Cyclic Voltammetry)에서 반복된 충/방전 사이클 동안 개형이 유지되면서 넓은 peak area을 보였고, 이를 통해 아연 전/탈착 과정에서 ZF@F-TiO2의 우수한 가역성과 개선된 계면 활성을 알 수 있다(Fig. 2.b, c). 이 결과는 전기장과 농도구배로 인해 Zn2+ 이온이 아연 음극 표면을 향해 이동하고 낮은 Zn affinity을 갖는 F-TiO2에 의해 F-TiO2 하부 음극 표면에 제한적으로 전착되면서 F-TiO2-ZF 계면에서 아연이 정렬된 형태로 전착할 수 있다는 것을 의미하고, 이는 F-TiO2가 수지상결정의 성장을 효과적으로 제어할 수 있다는 것을 밝혔다. 또한 전기화학적 성능 평가를 통해, 사이클 동안 높은 쿨롱 효율 (Coulombic Efficiency)을 보이고 1 mA cm-2, 1 mAh cm-2의 조건에서 460 시간 이상 장시간 작동이 가능한 전기화학적 성능을 달성하였다(Fig. 2.d, e).

a. Schematics of the Zn deposition process with different Zn anodes (bare Zn, ZF@C-TiO2, ZF@F-TiO2). b. CV curves of Zn//Zn symmetric cells using ZF@F-TiO2 anode measured at 1 mV s−1. c. Peak areas of Zn stripping/plating reactions and d. corresponding Coulombic efficiency of the prepared Zn anodes in Zn– Zn symmetric cells. e. Cycling performance of Zn//Zn symmetric cells at a 1 mA cm−2 for 1 mAh cm−2. Reproduced from Zhang et al. Nat Commun. 2020;11:3961, open access.[33]

다양한 조성의 아연 금속 기반 무기물 (ZnF2[34], Zn3(PO4)2[35], Zn2 SiO4[21] 등)의 경우, 우수한 Zn 금속친화성을 기반으로 음극 표면에 생성된 아연 화합물 코팅층을 형성하여 계면에서의 전하 분포가 변화하면서 음극 표면에서의 농도 분극을 완화시키고 Zn2+ 이온의 확산을 촉진시키는 소재로 활용되어 왔다.[36] 그 예시로, Park et al.[21]은 균일 Zn2 SiO4 nanosphere 기반의 고안정성 ASEI (C-ZSL)를 도입하여 코팅층 하부에서 균일 아연 전/탈착이 장시간 가능하도록 아연 음극을 개질하였다. Fig. 3.a 에 묘사한 것과 같이, 개발된 ASEI 에 미량의 탄소나노튜브 (CNT)를 첨가하여 삽입층의 전기절연성은 유지함과 동시에 이온전도성은 향상시킨 결과(Fig. 3.b, c), 3 mA cm-2 이상의 고율속 전/탈착 과정에서도 ASEI 하부로의 균일 전착을 유도하고 HER 과 부식을 억제하는 데에 성공하였다(Fig. 3.d, e).

a. Schematic of C-ZSL Artificial Solid Electrolyte Interphase structure and multifunctionality (dendrite-free deposition, rapid Zn2+ flux, selective Zn2+ transport, improve Zn2+ de-solvation effect). b. Voltage response of bare Zn and C-ZSL@Zn with stainless steel blocking electrodes to calculate electrical conductivity. c. Ionic conductivity of different Zn anodes (HT-ZSL: without CNT additives). d. Scanning Electron Microscope (SEM) images of cycled C-ZSL at 3 mA cm-2 for 3 mAh cm-2 and corresponding XRD patterns. e. Linear sweep voltammetry curves of various Zn anodes. Reproduced from Park et al. Adv. Energy Mater. 2024;14;2302493, with permission of Wiley-VCH GmbH.[21]

금속 산화물과 아연 기반 무기물 외에 CaCO3[37], BaTiO3[38], NaTi2(PO4)3[39] 등의 다양한 기능성 무기 소재 기반 ASEI 개발 또한 활발하게 이루어지고 있다. Kang et al.[37]은 나노 CaCO3를 이용해 선택적인 위치에 아연이 균일하게 전착되도록 아연 전착 거동을 통제하는 ASEI을 제작하였다. 나노 CaCO3가 코팅된 아연 음극으로 symmetric cell test을 하여 galvanostatic cycling 성능을 확인하였을 때, 나노 CaCO3가 코팅된 Zn foil은 bare Zn foil에 비해 낮은 분극 (∼80 mV)을 보이며 금속 핵생성에 대한 에너지 장벽을 감소시켜 상대적으로 균일한 금속 전착 과정을 촉진시키고, 반복되는 아연 전/탈착 과정에서 점진적이고 낮은 수준의 분극 상승을 보이며 836 시간 이상 안정적으로 작동하여 우수한 사이클 안정성을 달성했다(Fig. 4.a). 게다가, 나노 CaCO3 코팅층의 다공성 구조는 수계 전해질의 코팅층 통과에 유리하여 전해질의 유속과 Zn foil 표면에서 아연 전착 속도를 균일하게 하고, CaCO3와 PVDF 의 전기절연성으로 인해 나노 CaCO3 코팅층에 넓은 전위 variation이 존재하여야 하므로 Zn foil과 인접한 영역에서만 Zn2+ 이온이 환원하기에 충분히 낮은 전위가 형성되어 코팅층과 Zn foil 사이에서 아연 전착이 이루어지며 수지상결정의 성장이 억제된다(Fig. 4.b). 또 다른 예시로, Zou et al.[38]은 corona-poled 강유전체 BaTiO3 코팅을 통해 분극 방향에 따른 코팅층의 압전 능력(piezoelectric capability)을 최대화하여 정렬된 아연 전착 과정이 이루어지면서 수지상 억제 기능성 ASEI 도입 아연 금속 음극을 보고했다(Fig. 4.c, d). BaTiO3 기반 ASEI의 나노 다공성 내부 네트워크는 풍부하고 균일한 이온 확산 통로를 제공하여 Zn2+ 이온의 이동 및 유속을 균일화하는 “균일-통로 효과 (homo-channeling effect)”를 유도하고, ASEI 층 내부 전기장은 분극 정도의 차이를 채우기 위해 위쪽 방향의 전기장을 만들어내고 이로 인해 아연 음극 표면의 양이온이 환원되며 정전기적 평형이 깨지면서 압전기장 하에서 양이온의 계면으로의 이동이 가속화되는 “이온-펌핑 효과 (ion-pumping effect)”를 통해 Zn2+ 이온 분포/이동을 균질화/가속화시킬 수 있다(Fig. 4.e, f). 이러한 효과의 결과로 10 mAh cm-2, 40 mA cm-2 조건의 사이클링에서도 높은 가역성과 동시에 수평방향으로 정렬된 아연 전착 거동을 보이고, 6500 mAh cm-2 이상의 최대 축적 전착 용량 (cumulative plating capacity)을 보이는 등 전기화학적 안정성 면에서도 뛰어난 성능을 드러냈다.

2.1.2 고분자 기반 ASEI

C=O와 N-H와 같은 작용기가 풍부한 고분자는 absorption/coordination 지점을 제공할 수 있고 고분자 사슬이 통로의 역할을 하여 반응 계면으로 Zn2+ 이온을 전달하기 용이하다는 점에서 아연 음극 보호용 기능성 SEI로 사용될 수 있다.[36] 또한, 고분자의 유연성과 기계적 특성으로 인해 반복적인 아연 전/탈착 과정으로 발생하는 부피 변화에 있어 무기 물질보다 우수한 내구성을 보일 수 있고, 부식 저항성이 있어 아연 음극과 전해질이 물리적으로 접촉하지 않도록 막아주어 효과적으로 수지상 성장 및 부반응 발생을 억제할 수 있다.[40,41]

Zhao et al.[42]은 doctor blading 방식을 이용해 음극 표면에 polyamide (PA) 층을 코팅하여 핵생성이 균일하게 이루어지도록 하면서 Zn2+ 이온 이동을 안정화하고 물/산소와 음극 사이의 접촉을 차단하는 다기능성 ASEI을 개발하였다(Fig. 5.a, b). PA층의 기계적 특성을 알기 위해 DMA (Dynamic thermomechanical analysis)를 진행한 결과, 탄성을 나타내는 저장계수 (storage modulus, G’)는 108 Pa의 높은 값을 보였으며, 점도를 나타내는 손실계수 (loss modulus, G’’)는 107 Pa 이상의 값을 보였다. 이는 PA 층이 사이클 동안 가해지는 기계적 응력에 충분히 대응할 수 있을 만한 점탄성 (viscoelasticity)과 유연성을 가진다는 것을 시사한다(Fig. 5.c). 게다가, linear polarization curve에서 PA 코팅에 의해 아연 음극의 부식 전위가 −0.9738 V에서 −0.9627 V로 증가한 것을 통해, PA 층이 부식 반응이 일어날 확률이 낮아진 것을 밝혔다(Fig. 5.d). Fig. 5.e 에 제시한 것처럼, CA (Chronoamperogram) 분석을 통해 PA 코팅된 아연 음극은 30초 이후부터 3차원적 확산이 꾸준하게 발생하는 것으로 확인하였으며, 이는 코팅된 PA 층이 흡착된 Zn2+ 이온들이 2차원적으로 확산하는 데 추가적인 에너지 장벽을 부여함으로써 Zn2+ 이온이 초기 흡착이 일어났던 곳과 인접하게 강제 균일 전착되고 수지상 성장도 억제할 수 있다는 의미이다(Fig. 5.e). 추가적으로 in-situ optical microscopy 관찰을 통해서 PA 코팅 유무에 따른 Zn 전착 형상이 크게 달라지는 것을 확인하였다(Fig. 5.f, g).

a. Schematic diagrams for Zn deposition on bare Zn to depict corrosion, large amounts of by-products, and Zn dendrite growths in the presence of routine aqueous electrolytes. b. Schematics for dendrite-free Zn deposition on multifunctional PA@Zn by refining the nucleus size, increasing the nucleus density resulting from constraining the 2D mass diffusion, and inhibiting the permeation of O2 and H2 O. c. Dynamic thermomechanical analysis (DMA) results of the PA layer (thickness: 40 mm) presenting the viscoelastic properties. d. Linear polarization curves showing the corrosion on bare Zn and coated Zn. e. Chronoamperograms (CAs) of bare Zn and coated Zn at a 150 mV overpotential. (Insets: Schematics of the Zn2+ diffusion and reduction processes on bare and coated Zn electrodes, showing that the 2D diffusion is constrained on coated Zn. Cross-sectional Zn deposition morphology on f. bare Zn and g. PA-coated Zn in symmetric cells at 10 mA cm2 using an in-situ optical microscope. Reproduced from Zhao et al. Energy Environ. Sci. 2019;12:1938, with permission of The Royal Society of Chemistry.[42]

또 다른 예시로, Cao et al.[43]에서 502 glue spin coating 후 in-situ polymerization 과정을 거쳐 아연 음극 표면에 풍부한 극성 작용기 (C≡ N)를 갖는 고분자 기반 ASEI을 형성하였다(Fig. 6.a). Cu//Zn cell을 활용한 아연 전/탈착 가역성 분석 결과, 쿨롱 효율은 200 사이클 동안 평균 99.74%로, 장기간의 사이클링에도 불구하고 안정적인 쿨롱 효율이 나타나는 것으로 보아 502 glue 코팅층이 효과적으로 부반응이 발생하지 않도록 막고 수지상 성장을 억제했다는 것을 확인할 수 있다(Fig. 6.b). 특히, 502 glue의 backbone에 존재하는 극성 사이안화물과 Zn2+ 이온이 흡착하기 때문에 핵생성 과정에서 아연 음극 표면을 따라 발생하는 Zn2+ 이온의 2차원적 확산과 응집 (aggregation)이 통제될 수 있고, ASEI에 의해 전해질에 존재하는 물과 산소가 전극 표면에 직접 접촉하지 않게 되어 수지상이 없는 균일한 아연 음극 표면이 형성된다(Fig. 6.c, d).

a. Schematic of the preparation of a 502 glue protective layer. b. Coulombic Efficiencies of Zn plating/stripping in bare Cu//Zn and 502-coated Cu//Zn cells with 2 mA cm-2 for 1 mAh cm-2. c. Schematic of the mechanism of 502 glue for suppressing Zn dendrite. d. The illustrations of electronic cloud distribution of cyanoacrylate monomer. Reproduced from Cao et al. Energy Storage Mater. 2021;36:132, with permission of Elsevier B.V.[43]

2.1.3 유기-무기 복합체 기반 ASEI

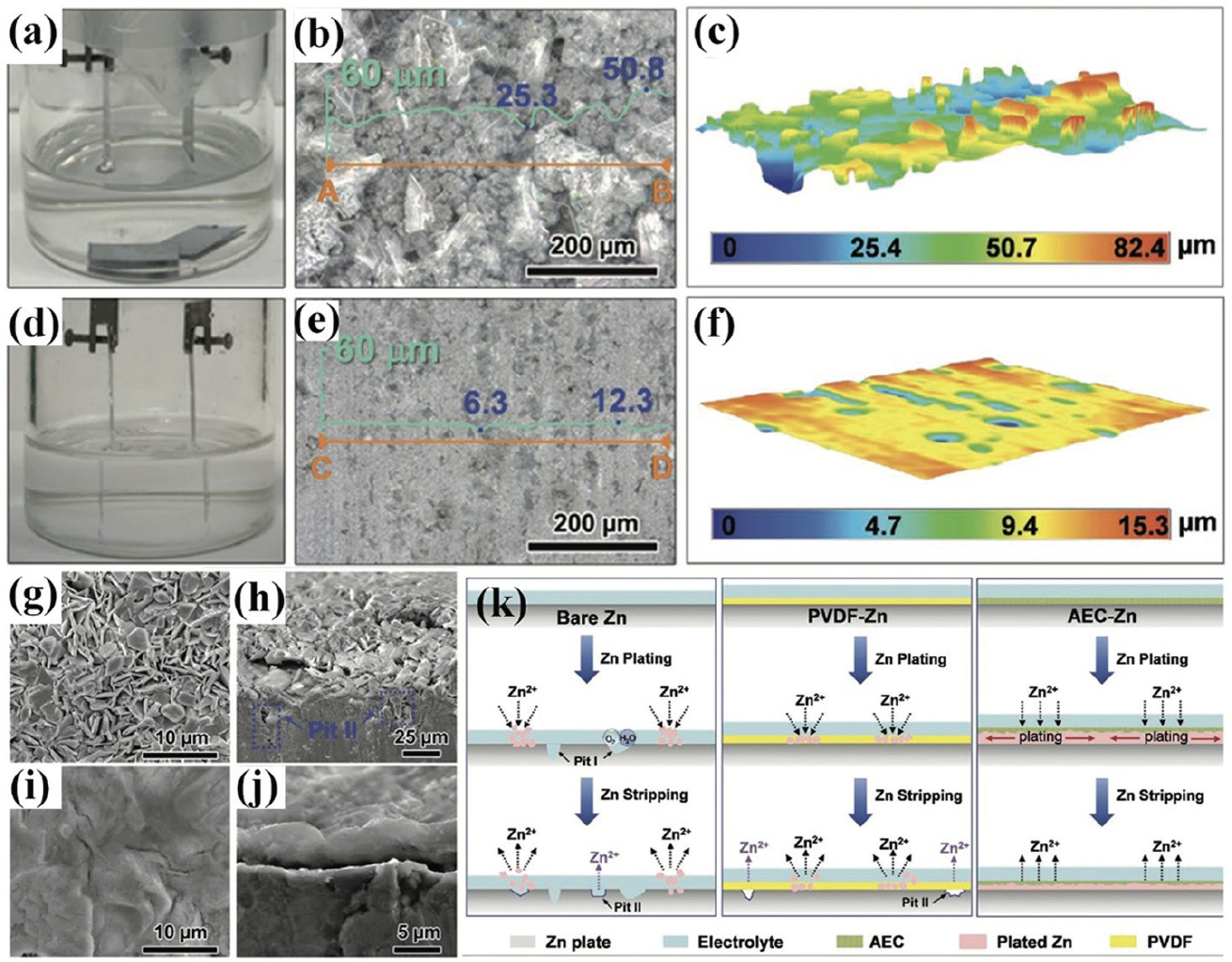

뛰어난 유연성 및 기계적 특성을 가지는 유기 소재의 장점과 수계 전해질에서 우수한 내화학성과 부식 저항성을 가지는 무기 소재의 장점을 동시에 활용하기 위해 유기-무기 복합체를 적용한 ASEI가 연구되어 왔다.[40] 복합체 내에서 유기 matrix의 기계적 유연성과 높은 작용기 밀도는 부반응을 완화하는 기능을 하고, 무기 필러들은 아연이 균일하게 분포하도록 조절함으로써 효과적으로 수지상 성장을 억제할 수 있다.[30] Zhao et al.[44]은 drop casting 방식으로 TiO2가 함유된 polyvinylidene fluoride (PVDF) matrix 기반 ASEI (PVDF@TiO2)을 합성하여 방식성인 동시에 탄성 제약 특성을 가진 아연 음극 보호층을 개발하였다. 0.667 mA cm-2의 전류 밀도 조건에서 100 사이클의 symmetric cell test을 진행하였을 때, bare Zn은 전해질-공기 계면에서 파손되면서 부식이 발생하였고 두꺼운 부산물로 인해 표면이 덮였으며 큰 표면 높이 변동을 보인 반면(Fig. 7.a-c), PVDF@TiO2가 코팅된 Zn (AEC-Zn)은 밀도가 높고 깨끗한 표면을 유지하는 모습을 보이며 표면 높이의 변동도 작게 측정되었다(Fig. 7.d-f). 사이클 이후 형상을 면밀히 관찰하기 위해 주사전자현미경(Scanning Electron Microscope, SEM)을 촬영한 결과, 육각형 형태의 수지상 결정이 생성된 모습을 확인할 수 있는 Zn과 달리(Fig. 7.g, h), PVDF@TiO2가 코팅된 Zn에서는 Zn2+이온이 한 덩어리의 조밀한 형태로 전착되었으며 부식과 수지상 결정은 무시할 수 있을 정도로 적은 양상을 보였다(Fig. 7.i, j). 결과적으로, PVDF@TiO2 ASEI는 H2 O/O2을 막는 역할뿐만 아니라 아연 전착 및 탈착 과정에서 발생하는 부피 변화를 제한하는 기능을 하며, TiO2는 국부적 전류를 통제하여 균일하고 높은 밀도의 아연 전착을 가능하게 하였다(Fig. 7.k). 이를 통해 PVDF@TiO2가 유기-무기 소재 간 기능성 시너지 효과에 의해 효과적으로 수지상 성장을 막고 아연 금속의 내구성을 향상시킴을 밝혔다.

The comparison of the electrochemical stability of Zn and AEC-Zn plates. The setup of the symmetric a. Zn//Zn and d. AEC-Zn//AEC-Zn cells; the optical and corresponding 3D height images for the surfaces of b, c. cycled bare Zn and e, f. cycled AEC-Zn. the SEM images for g, h. cycled bare Zn (g: top, h: cross-sectional) and i, j. cycled AEC-Zn (i: top, j: cross-sectional). k. illustrations of Zn plating/stripping behaviors for bare Zn, PVDF-Zn, and AEC-Zn in aqueous electrolytes (2 M ZnSO4). Reproduced from Zhao et al. Adv. Funct. Mater. 2021;31:2001867, with permission of WILEY‐ VCH Verlag GmbH.[44]

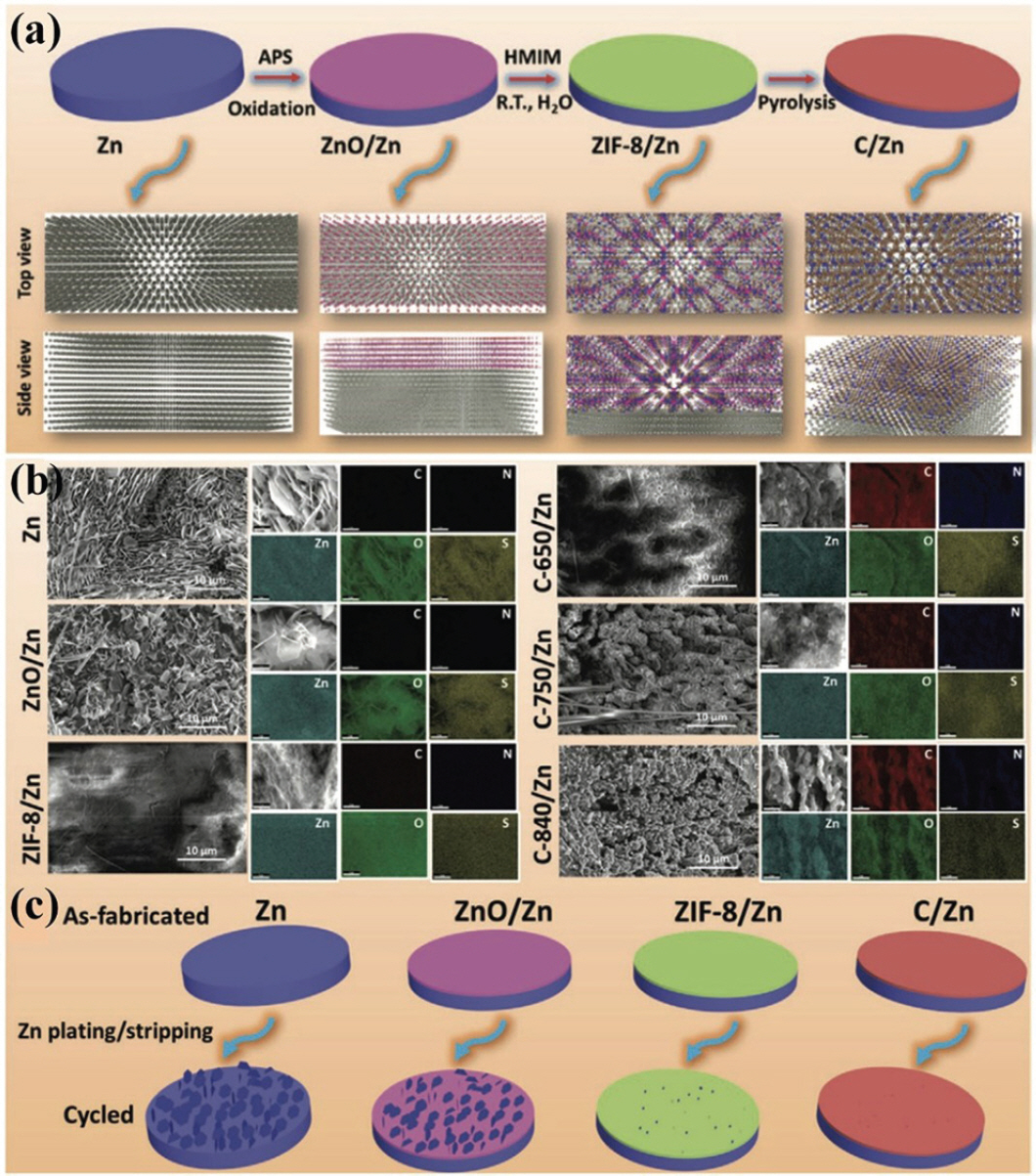

이러한 유기-무기 복합체 뿐만 아니라, 금속 노드 (node)와 유기 링커 (linker)로 이루어진 기공 구조의 금속 유기 골격체 (Metal Organic Framework, MOF)도 구조적-기능적 다양성을 가지는 ASEI로 사용된다.[29,45] MOF 기반 ASEI는 기공 구조를 통해 큰 크기의 용매화 (solvation)된 이온 착물이 아연 음극 표면에 직접 접촉 및 전착되는 것을 차단하여 물로 인한 부동태화 (passivation)를 방지하고 아연 표면에 부산물이 축적되지 않도록 하여 수지상 성장을 억제한다.[39] Yuksel et al.[46]은 wet chemistry 방식을 통해 MOF 의 subgroup에 속하는 zeolitic imidazole framework 중 하나인 ZIF-8이 Zn foil에서 in-situ로 성장하게 하여 ZIF-8로 구성된 ASEI로 보호된 아연 음극 (ZIF-8/Zn)을 제작하였고, 이를 pyrolysis 처리하여 MOF-derived N-doped porous carbon layer의 ASEI 가 구축된 아연 음극 (C/Zn)을 추가적으로 개발하였다(Fig. 8.a). SEM과 EDS (Energy-Dispersive X-ray Spectroscopy) mapping을 통한 아연 전/탈착 사이클 이후 아연 음극 표면 분석 결과, bare Zn에서는 수지상 형태의 Zn flake가 관찰된 반면, ZIF-8/Zn에서는 수지상의 성장 없이 매끄럽고 균일한 표면이 확인되었으며 C/Zn에서도 유사하게 기공구조의 탄소 층이 보존된 모습이 관찰되면서 수지상의 형성 흔적은 확인되지 않았다(Fig. 8.b). ZIF-8/Zn과 C/Zn의 ASEI 다공성 구조는 전해질이 전극에 침투하는 것을 허용하면서 균일한 아연 전착 거동을 보이고 전기화학적 성능을 향상시킨다. 이는 통합된 Zn2+이온과 이미다졸 리간드 (imidazole ligand)가 설정된 이온 통로로 작용하면서 Zn2+이온의 확산을 돕고 좁은 케이지 형태의 기공이 음극 표면의 불균일한 전하 분포를 통제하면서 효과적으로 수지상결정의 성장을 차단할 수 있다는 것을 의미한다(Fig. 8.c).

a. Schematic of the Zn anode fabrication process and the predicted top and side views of the structures. b. SEM and EDS maps of the cycled Zn anodes. c. Schematic of dendritic Zn flake formation on Zn anodes during Zn plating/stripping. Reproduced from Yuksel et al. Adv. Energy Mater. 2020;10:1904215, with permission of WILEY‐ VCH Verlag GmbH & Co. KGaA, Weinheim.[46]

2.2 균일 아연 전착 유도층

균일 아연 전착 유도층은 높은 Zn affinity을 갖는 소재로 아연 음극 표면에 구조체를 형성하면서 구조체 표면의 풍부한 zincophilic site을 활용해 아연이 유도층 상부 또는 내부 다공성 구조를 채우면서 균일하게 전착될 수 있도록 유도하는 기능을 한다. 또한, 노출 결정면 제어를 통해 특정 결정면으로 아연이 전착되도록 유도해 수지상 형성의 주요 원인 중 하나인 아연 돌출부가 형성되지 않게 통제하는 것이 가능하다.[23,47] 특히, 균일 아연 전착을 위해서는 유도층 표면이 Zn2+ 이온을 끌어당겨 유도층-Zn2+ 이온 간 강한 결합에너지가 형성되어야 하므로, 아연 전착 유도 구조체는 일반적으로 탄소 기반 소재 또는 금속/합금과 같이 우수한 전기전도성을 가지는 물질로 제작된다. 풍부한 zincophilic site를 보유한 전기전도성 소재는 넓은 아연 음극 표면에서 균일 핵생성 및 성장을 유도할 수 있으며, 이를 활용하여 넓은 표면적과 구조적 안정성을 갖는 3차원 호스트 형태로 균일 아연 전착 유도층이 설계되기도 한다.[23,29,30] 또한, 아연의 특정 결정면과의 lattice mismatch가 낮은 소재를 선정하여 아연 전착 유도 구조체를 구성하면 의도적으로 아연 전착이 특정 결정면이 선호되도록 제어할 수 있으며, 보통은 부식저항성이 우수한 Zn(002) 면을 노출시켜 아연 음극 표면과 평행 2차원 판상 구조로 아연이 균일 전착되도록 유도하고 수지상 성장하는 것을 억제하는 방식으로 활용되고 있다.[47]

2.2.1 탄소 기반 균일 아연 전착 유도층

탄소 기반 소재는 높은 전기전도성을 가지고 기계적/화학적 안정성이 뛰어나다는 장점을 가지고 있어 Zn 전/탈착 과정을 안정화하여 아연 표면을 개선하는 아연 전착 구조체 제작에 널리 사용되었다.[39] 게다가, 탄소 계열 물질로 구성된 아연 전착 구조체는 다양한 구조를 가질 수 있고 간단한 제조 방식을 통해 개질될 수 있어, 지금까지 부반응의 발생과 수지상 성장을 억제하기 위한 다양한 형태와 특성의 탄소 기반 소재 (NGO ((N)-doped graphene oxide)[48], rGO(reduced graphene oxide)[49], 카본블랙 (carbon black)[50], CNT[51])들이 균일 아연 전착 유도층 개발에 활용되었다.[40]

Zeng et al.[51]은 CVD (chemical vapor deposition) 방식으로 3차원 CNT 네트워크 구조의 균일 아연 전착 유도 구조체가 설치된 아연 음극 (Zn/CNT)을 제작하여 전기화학적 성능을 향상시키고 수지상결정의 성장을 차단했다. Zn/CNT의 전기화학적 거동을 알기 위해 symmetric cell test을 진행하였을 때, 2 mA cm-2, 2 mAh cm-2 조건에서 200시간 동안 27 mV의 낮은 voltage hysteresis을 동반한 안정적인 전압 양상을 보였으며(Fig. 9.a), 이보다 높은 전류 밀도인 5.0 mA cm-2의 더 극한의 조건에서도 68 mV의 안정적인 voltage hysteresis을 보이며 향상된 사이클 특성을 나타냈다(Fig. 9.b). 아연의 핵생성 거동을 조절하는 데 있어 CNT의 역할을 확인하기 위해 핵생성 과전압을 비교한 결과, 5 mA cm-2의 조건에서 Zn/CNT의 핵생성 과전압은 84 mV로 carbon cloth (CC)가 도입된 아연 음극 (Zn/CC)의 핵생성 과전압인 192 mV와 비교하였을 때 훨씬 낮은 값을 나타냈으며, 더 높은 전류 밀도 (10 mA cm-2, 20 mA cm-2)에서도 비슷한 양상을 보였다(Fig. 9.c, d). 이는 CNT 3차원 구조로 인해 표면 균일성과 표면적이 증가하면서 전기장이 더 균일해지고, 균일하게 분포된 전기장은 팁 효과를 방지하여 Zn2+ 이온이 더 일정하게 전착되고 아연 수지상 형성을 억제한 것이라고 해석할 수 있다(Fig. 9.e).

Voltage profiles of symmetric cells based on Zn/CC and Zn/CNT anodes at a. 2 mA cm−2 and b. 5 mA cm−2. c. Voltage– time curves during Zn nucleation at 5 mA cm−2 on bare CC and CNT electrodes. d. Zn nucleation overpotentials on bare CC and CNT electrodes at different current densities. e. The schematic illustrations of Zn deposition on CC and CNT electrodes. Reproduced from Zeng et al. Adv. Mater. 2019;31:1903675, with permission of WILEY‐ VCH Verlag GmbH.[51]

2.2.2 금속/합금 소재 기반 아연 균일 전착 유도층

금속/합금 소재 기반 아연 균일 전착 유도층은 아연 핵생성에 대한 hetero-seed로 작용하여 높은 전기 전도성을 바탕으로 균일하게 분포된 전기장을 제공해 아연 전착 균일화를 유도하고, 높은 Zn affinity 기반 풍부한 zincophilic site를 제공하면서 전해질-음극 계면에서의 Zn2+ 이온 활성을 높여 낮은 분극 전압을 달성할 수 있다는 장점을 보유하고 있다.[52,53] 지금까지 Au[52], Sn[54], Cu[55,56], Ga-In[57] 등 다양한 조성의 금속/합금 소재와 ion beam sputtering[52], chemical replacement reaction[54], vacuum thermal evaporating[55], impregnation method[56], solution casting method [57] 등 여러 가지 방식의 합성 공정을 활용한 아연 균일 전착 유도층 연구 사례들이 보고되었다.

금속 물질에 대한 예시로, Park et al.[54]은 두 단계의 화학적 치환 반응 (chemical replacement reaction, CRR)을 거쳐 석순 (stalagmite)과 같은 형태를 가지는 다기능성 Sn 기반 균일 아연 전착 유도 구조체로 보호된 아연 음극 (ZnTCF@Sn)을 개발하였다(Fig. 10.a). ZnTCF@Sn은 1단계 CRR 과정에서 Zn(101) 결정면이 다수 노출된 표면을 형성한 것이 2단계 CRR 과정에서 3차원 석순 모양의 Sn 기반 아연 균일 전착 유도층이 형성된 원인이다. ZnTCF@Sn의 Sn 주요 노출면들은 높은 Zn affinity를 가지므로, 이로 인해 ZnTCF@Sn이 아연 핵생성에 대한 에너지 장벽을 감소시키고 아연 원자의 2차원적 확산을 제한하여 수지상의 성장을 방해한다는 것을 알 수 있다. 이처럼 ZnTCF@Sn을 통해 수지상 성장이 억제되는 양상은 in-situ optical microscope을 통해 직접적으로 확인할 수 있다(Fig. 10.b). 또한, 2 mA cm-2, 1 mAh cm-2 조건에서 낮은 전압 분극 (≈29 mV)을 보이고 2000 시간 이상 안정적으로 반복적 전/탈착 과정이 진행될 정도로 전기화학적 성능이 개선되었다(Fig. 10.c). 종합적으로, ZnTCF@Sn 의 기능성 구조는 더 많은 zincophilic 핵생성 지점을 제공하며 전류 및 Zn2+ 이온 유속이 균일하게 분포하도록 유도하는 기능을 하고, 방식성 특성과 높은 Zn affinity는 아연이 Zn(002) 결정면에 우선적으로 전착되게 하면서 효과적으로 부반응을 막고 수지상결정의 성장을 억제하는 역할을 한다(Fig. 10.d).

a. Scheme illustrating two-step CRR process for fabricating ZnTCF@Sn. b. In-situ optical microscope images of pBZn and ZnTCF@Sn under continuous Zn deposition at 5 mA cm−2. c. Long-term cycling performance of the symmetric cells at 2 mA cm−2 for 1 mAh cm−2. d. Illustration of Zn deposition behavior and the ability to mitigate side reactions of ZnTCF@Sn. Reproduced from Park et al. Adv. Mater. 2024;36:2308684, with permission of Wiley‐ VCH GmbH.[54]

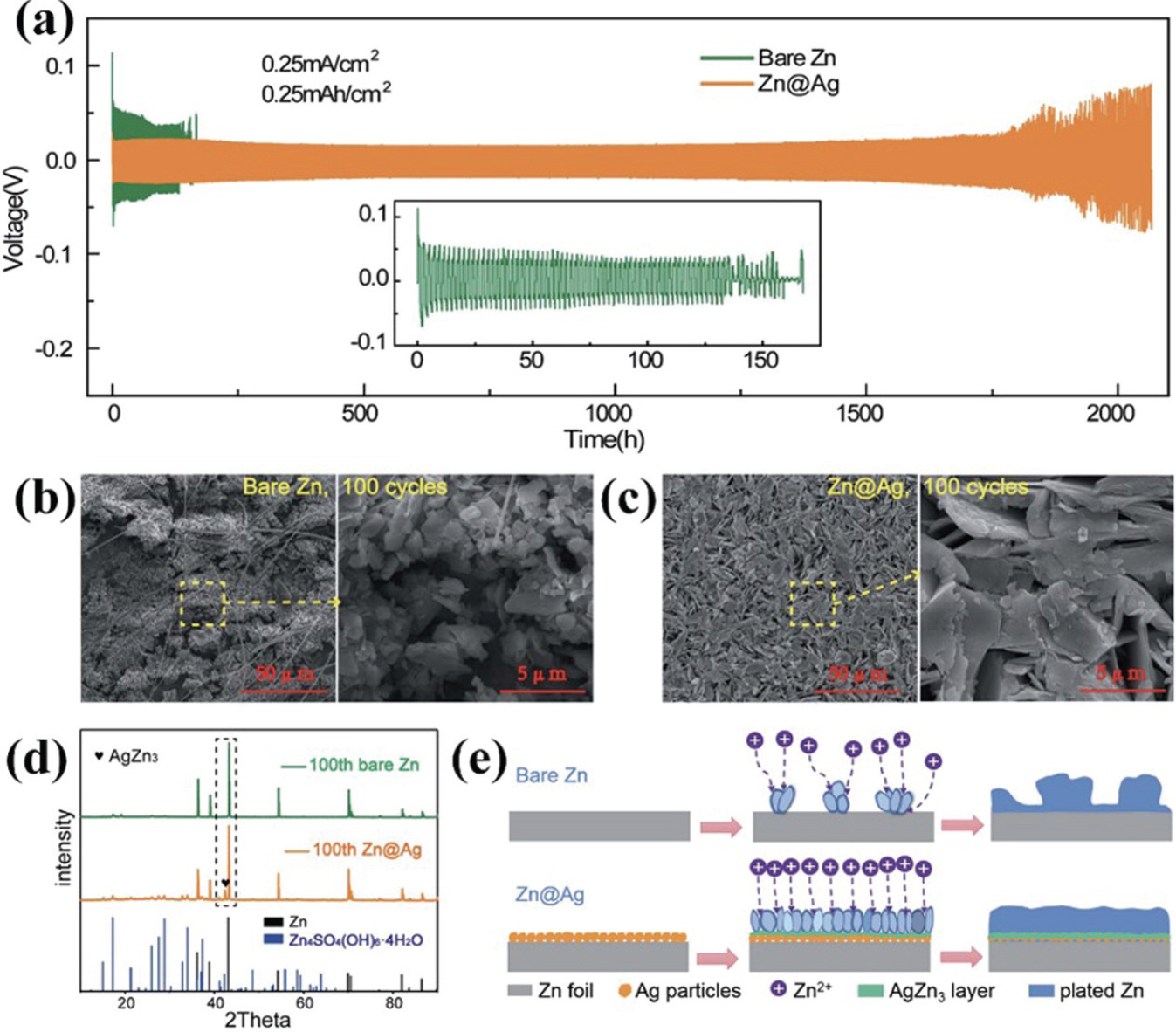

또다른 연구 사례로, Wang et al.[58]은 Ag가 코팅된 아연 음극 (Zn@Ag)을 제작한 뒤 사이클링 과정을 통해 아연 표면에서 in-situ 환원을 통해 AgZn3 합금 상으로의 변환이 일어나도록 하여 아연 음극 표면에 균일 아연 전착 유도 구조체를 도입하였다. 아연 전/탈착 거동에서 Zn@Ag가 전기화학적 성능에 미치는 영향을 알기 위해 symmetric cell test을 진행한 결과, 0.25 mA cm-2, 0.25 mAh cm-2 조건에서 2000 시간 이상 단락 없이 안정적으로 사이클이 진행되며 높은 장기간 사이클링 안정성을 보였다(Fig. 11.a). 100 사이클의 아연 전착 및 탈착 과정을 거친 후 SEM을 촬영하여 표면 형태를 확인하고 XRD을 통해 합금 상의 유무를 분석하였을 때, Zn@Ag의 표면이 수직으로 정렬된 nanoarray network 구조를 이루며 bare Zn보다 비교적 평평한 형태를 이룬다는 것을 알 수 있고(Fig. 11.b, c), XRD 그래프 상에서 AgZn3 peak을 확인할 수 있는 것으로 보아 사이클 과정에서 성공적으로 합금 상이 생성되었다는 것을 알 수 있다(Fig. 11.d). Density functional theory 기반 결합 에너지 측정을 통해 AgZn3가 Zn adatom과 더 강한 상호작용 및 더 나은 Zn affinity 특성을 갖는다는 것을 밝혔으며, 이는 AgZn3가 아연 핵생성이 균일하게 진행되도록 통제할 수 있다는 것을 의미한다. Fig. 11.e 에 묘사한 것과 같이, 우수한 전기화학적 안정성 및 Zn affinity을 보이는 AgZn3 코팅층은 상부에 균일 아연 전착을 유도하는 역할을 하며 효과적으로 수지상결정의 형성을 억제하는 아연 전착 유도 구조체로 작용한다.

a. Comparison of the cycling performance of bare Zn and Zn@Ag in symmetric cells at 0.25 mA cm-2 for 0.25 mAh cm-2. (inset: the cycle failure diagram of the bare Zn symmetric cell) SEM images of b. bare Zn and c. Zn@Ag anode after 100 cycles. d. XRD patterns of bare Zn and Zn@Ag anodes after 100 cycles. e. Schematic illustration of Zn deposition on bare Zn and Zn@Ag. Reproduced from Wang et al. J. Mater. Chem. A. 2021;9:8452, with permission of The Royal Society of Chemistry.[58]

3. 결론

본 리뷰에서는 리튬 이온 배터리의 대안으로 주목받는 수계 아연 금속 배터리의 고질적인 문제인 수지상 성장 및 부반응의 발생을 차단하고 향상된 전기화학적 성능을 보이도록 아연 금속 음극 표면을 개질한 연구 동향에 대해 알아보았다. ASEI와 균일 아연 전착 유도층의 두 방식이 아연 금속 음극 표면 개질 연구의 주축이 되어 무기 소재, 고분자, 유기-무기 복합체, 탄소 기반 소재, 금속/합금 등의 다양한 소재를 사용한 연구가 활발하게 보고되었다. 각 소재의 특성 및 아연이 전착되는 방식에 따라 전기장 분포를 조정하여 아연 전/탈착 과정에서 Zn2+ 이온이 균일하게 전착할 수 있도록 유도하고, 기공 구조를 통해 탈용매화가 원활하게 일어나도록 해 아연 핵생성 에너지 장벽을 낮추고 핵생성 지점의 면적을 넓히거나, 높은 이온 전도성을 통해 Zn2+ 이온의 유속을 높이는 등 수지상결정의 성장을 제어하고 부반응이 발생되지 않도록 막는 양상이 다양하게 나타났다. 게다가, 장기간 사이클링에서 안정적으로 작동이 가능하게 하고 높은 쿨롱 효율을 보이는 등 개질된 아연 음극 표면에서의 전기화학적 성능 또한 확연하게 향상된 모습을 드러냈다.

이처럼 현재까지 보고된 ASEI와 균일 아연 전착 유도층이 효과적으로 수지상 성장을 막고 아연 음극을 보호하며 고안정성의 수계 아연 금속 배터리를 형성하는 데 크게 기여했으나, 아연 금속 음극의 표면 개질에 있어 더 많은 연구와 이해가 필요한 부분이 존재한다. (1) 높은 방식성의 특성을 보유하면서 이온 확산이 원활하게 이루어질 수 있도록 하는 적절한 코팅층의 두께를 찾아야 하고, (2) 전도성 물질과 절연성 물질을 동시에 활용하는 것과 같이 복합 소재를 사용할 때 각 물질이 어떠한 메커니즘을 통해 서로의 특성에 영향을 미치며 각 물질이 갖는 이점을 함께 획득할 수 있는 방안은 무엇인지 더 많은 탐구가 이루어져야 한다. 뿐만 아니라, (3) in-situ 특성 분석 방식 기술에 있어 더욱 발전이 필요하고, (4) 전기화학 성능을 평가하는 조건을 통일하여 일괄적인 기준 하에서 연구가 이루어질 수 있도록 해야 한다. 특히, AZMB의 기술적 상용화 조건 (3 mA cm-2, 3 mAh cm-2 이상)에서도 기능성이 유지될 수 있도록 고안정성 아연 음극이 궁극적으로 개발되어야 한다. 앞서 서술한 점에 있어 수계 아연 금속 배터리의 아연 음극 표면을 개질하는 기술과 관련된 연구가 더욱 활발하게 이루어지면서 효과적으로 수지상결정의 성장을 막는 최적화된 아연 음극을 통해 친환경적이고 저렴하면서도 높은 성능을 갖는 수계 아연 금속 배터리가 상용화되길 바라는 바이다.

References

Biography

⊙⊙ 김 민 성

⊙ 2021년∼현재 성신여자대학교 청정융합에너지공학과 학사과정

⊙⊙ 최 창 훈

⊙ 2013년 아주대학교 신소재공학과 학사

⊙ 2015년 울산과학기술원 (UNIST) 화학공학과 석사

⊙ 2022년 고려대학교 건축사회환경공학과 (기후 및 에너지공학) 박사

⊙ 2022년∼2023년 LYTEN Senior Battery Engineer

⊙ 2023년∼현재 성신여자대학교 청정융합에너지공학과 조교수