고온 환경에서의 세라믹 소재 특성 평가: 유한요소분석의 최신 연구 동향

Ceramic Material Properties in High-Temperature Environments: Recent Trends in Finite Element Analysis Research

Article information

Trans Abstract

The finite element method is commonly utilized for high-temperature ceramics, such as cutting tools, thermal/environmental barrier coatings, and aerospace applications. Cutting performance is influenced by both internal and external factors, including heat transfer, and cutting speed. Friction coefficients and heat transfer issues reveal limitations on cutting tool efficiency, requiring accurate modeling and validation. Although oxide formation and crack failure for barrier coatings are discussed, ceramic materials and geometry must be studied. Extensive research on the nucleation and propagation of micro-crack is needed for next-generation spacecraft component applications by validating the established model based on experimental observation. Modeling and verification research improves ceramic reliability under more stress conditions.

1. 서론

초고온 세라믹(Ultra-High Temperature Ceramic, UHTC)은 고온, 고압 및 부식과 같은 극한 환경에서의 적용 가능성을 갖춘 소재로, 항공⋅우주 분야 및 고온 공정에서 뛰어난 열적 및 기계적 성능으로 주목받고 있다.[1,2] UHTC의 녹는점(melting point)은 보통 3000℃ 이상이며, 일반적으로 전이 금속 기반의 붕화물, 탄화물, 질화물, 및 산화물이다.[3,4] 이들은 원자 간 서로 강한 결합으로 인해 강도, 경도 및 내열성이 높아지는 것으로 알려져 있다. 이를 통해 1600℃ 이상의 고온에서도 장시간 작동할 수 있으며, 높은 수준의 기계적 부하, 방사선, 극한 환경을 견딜 수 있다고 보고되었다.[5-7] 이러한 소재의 개발은 전통적인 시행착오(trial-and-error) 기법을 통해 이루어져 왔지만, 초고온에서의 특성 확인은 어려우며 고비용이 따르기 때문에 컴퓨터 시뮬레이션을 활용하는 접근법이 제안되고 있다.[8-10]

UHTC 소재의 개발에는 밀도 범함수 이론(Density Functional Theory), 분자동역학(Molecular Dynamic s, MD), 유한요소법(Finite Element Method, FEM), 기계학습(Machine Learning, ML)과 같은 계산과학적 연구 방법론이 적극적으로 활용되고 있다.[11-14] 특히, FEM은 초고온 환경에서 물질의 거동을 확인하는 시뮬레이션에서 핵심적인 역할을 수행한다.[15,16] 최근 연구 동향을 파악하기 위해 Web of Science에서 “ FEM” 또는 “유한요소분석(Finite Element Analysis)”과 “ Ceramic” 키워드를 동시에 검색한 결과, 2010년 대비 2023년에는 논문 수가 약 4배 증가한 것으로 확인되었다. FEM이 UHTC의 거동을 높은 정확도로 모델링하고 연구하는데 효과적으로 활용되어 왔음을 나타낸다. 특히, FEM은 복잡한 온도 및 응력 상황에서 UHTC의 변형 및 파괴를 연구하는데 큰 기여를 하고 있다.[17-19] 이를 통해 실험적으로 어려운 초고온 환경에서의 물리적 현상을 이해하며, 이는 소재 개발에 도움이 된다. UHTC 에 대한 연구는 절삭 공구(cutting tool), 열 차폐 코팅(Thermal Barrier Coating, TBC), 환경 차폐 코팅 (Environmental Barrier Coating) 등 다양한 분야에 적용되며, 이는 항공⋅우주 분야에서도 활용될 수 있다.[20-22] 특히, FEM은 UHTC 연구 분야에 큰 기여를 하였다. 그러나 가혹한 환경 조건과 다양한 조성의 복합체로 인한 복잡성으로 인해 문제가 발생하여 계산 시간이 증가한다.

FEM은 계산상의 어려움에도 불구하고, 구조적 안정성, 열 전달 및 유체 역학적 해석에서 중요한 역할을 한다.[23-25] 이러한 FEM은 수치해석(numerical analysis)에서 중요한 기법으로 널리 알려져 있다.[26,27] 주로 구조, 열전달 및 유체 역학을 포함한 다양한 물리적 현상을 해석하는 데에 응용된다. 수치해석은 현실 세계의 다양한 문제를 해결하기 위해 근사해(approximation)를 구하는 전산 기법으로, 주로 컴퓨터를 활용하여 수치적인 결과를 얻는 수치해석 기법을 의미하는데, FEM은 높은 정확성과 뛰어난 실험환경 재현으로 중요한 역할을 한다.[28,29] 특히 정밀한 분석 솔루션을 찾는데 어려움이 있는 복잡한 문제를 해석하는데 있어서, FEM은 효과적인 수단을 제공할 수 있다.[30,31] 정확한 모델링과 적절한 경계 조건(boundary conditions) 설정을 통해 FEM은 복잡한 조건 및 계산 시간 제약과 관련된 복잡성을 성공적으로 해결할 수 있다.[32] 즉, FEM은 다양한 응용 분야에서 소재의 거동에 대한 더 깊은 이해를 용이하게 한다.

2. 본론

2.1 절삭공구 분야에서의 유한요소분석 활용

UHTC 소재를 사용한 절삭공구에 대한 연구 동향과 해당 산업 분야에서의 문제점을 살펴보면, 특히 절삭 공구와 워크 피스(work piece)의 열 발생으로 인한 기계적 거동 변화는 화학적인 요소 확산을 악화시키며, 이로 인해 표면 품질, 치수 정밀도, 가공 부품의 기능성 등에 부정적인 영향을 미친다. 이는 결국 절삭 온도가 공구 마모 및 절삭 성능에 대한 중요한 지표임을 의미한다.[33]

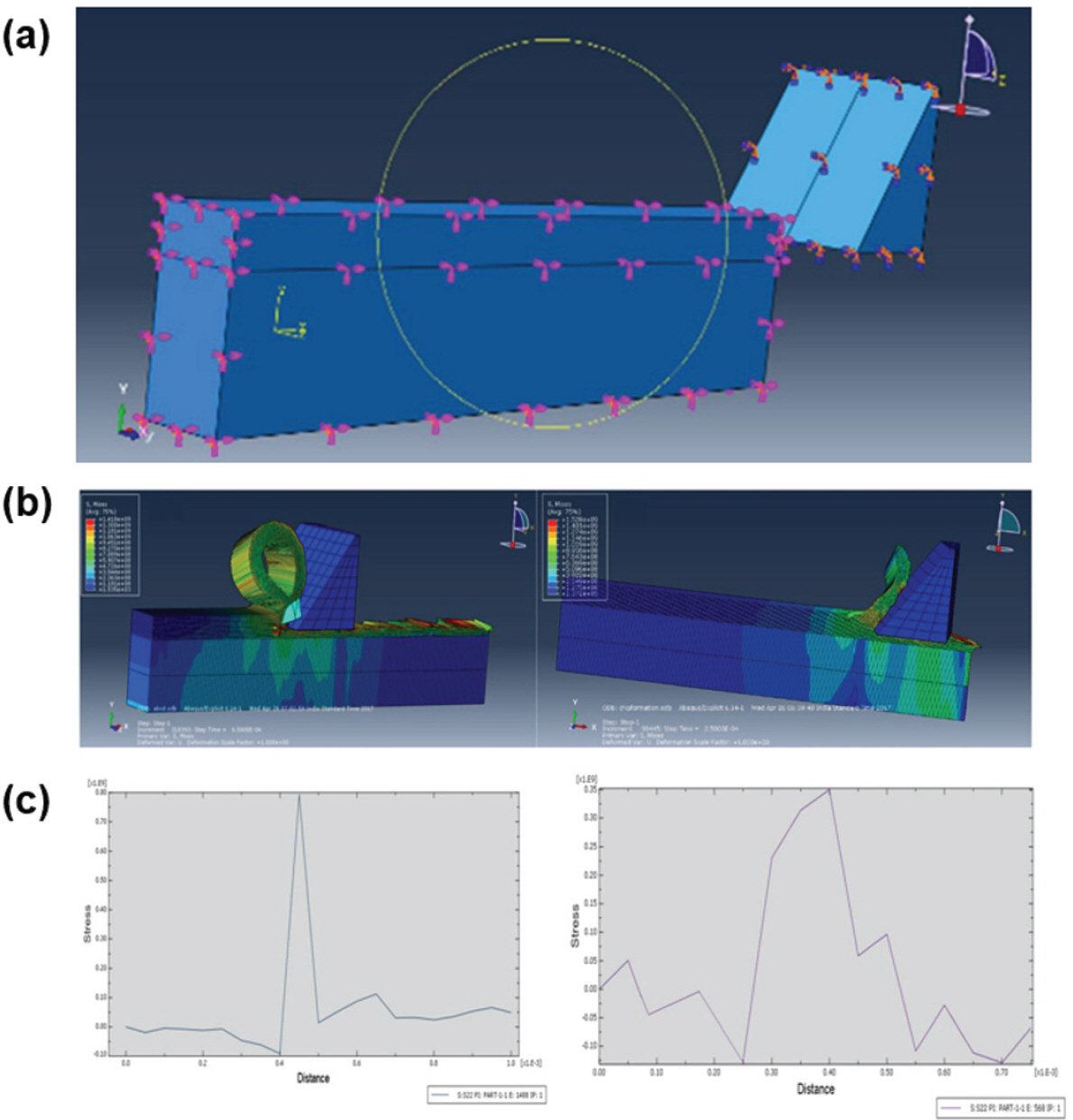

Fig. 1은 절삭 공구의 열전달 특성이 소재의 성능과 수명에 직접적인 영향을 미칠 수 있다는 것을 보여준다.[34] 해당 논문에서는 가공 공정(machining process)에서 발생하는 열과 관련된 주요 이슈에 중점을 두고 FEM을 수행하였다. 가공 공정에서 발생하는 열은 주로 다양한 작업 영역에서 발생한다. Fig. 1.a 는 가공과정 중 변형 영역을 나타낸 그림이다. Zone A에서는 전단 평면 작업이, Zone B에서는 Chip과 공구의 접촉면 사이의 마찰 극복 작업이, 그리고 Zone C에서는 공구의 플랑크(flank)면과 워크 피스의 표면 사이의 마찰 접촉으로 인한 마모 등이 주요 열 발생 원인으로 가정되었다.[35] 특히, 공구에 과도한 열이 전달되면 도구 수명이 단축되는 등의 문제가 발생할 수 있다. 해당 연구에서는 상용 소프트웨어 Abaqus를 활용하여 절삭 공구에 대한 순간 열전달 해석을 수행했다. 전체 공구 뿐만 아니라 워크 피스, 쉼(shim), 그리고 공구의 홀더(holder) 등에 열이 전달되는 점을 DC3D4 요소로 메시(mesh) 처리하여 고려했다.[36] Fig. 1.b 은 절삭 속도에서 다층 코팅 공구의 경로 1과 2의 공구 온도 FEM과 실험 결과 비교 그래프이고, Fig. 1.c 은 절삭 속도에서 FEM 온도 분포를 나타낸 그림이다. 결과적으로, 고속 절삭 과정에서의 온도 분포와 실험 결과 간의 일치를 확인하였다. 고속 절삭 과정에서의 열 문제는 주로 cutting edge 근처의 좁은 영역에서 발생하는 것으로 나타났다. 특히, 절삭속도가 증가함에 따라 접촉 길이가 감소하고, 이로 인해 높은 온도의 위치가 cutting edge 쪽으로 이동하는 경향을 확인하였다. 그러나, 실험 결과와의 비교를 통해 절삭 속도가 증가할 때 온도가 감소하는 현상도 확인되었다.[37,38] 이는 절삭 속도와 열전달 특성 간의 복잡한 상호작용을 시사하며, 더 심층적인 연구가 필요하다고 여겨진다. 또한, 해당 연구에서는 특정 가공 조건에 대한 분석을 수행하였기 때문에 다양한 조건에서의 실험 및 FEM을 통한 검토가 필요하다.

Machining process: a. Conceptual model of deformation zones during the machining process, b. FEM and experimental results (distance-temperature) and c. temperature distribution at different cutting speeds. Reproduced from Fahad et al. Compos. B. Eng., 2000; 225, 1835-1850 with permission of SAGE Publications[34]

Fig. 2에서는 코팅된 공구를 사용했을 때 도구와 칩 간 마찰이 온도 분포에 미치는 영향을 FEM을 통해 분석하였다.[39] 금속 절삭 시뮬레이션 모델은 라그랑지안(Lagrangian) 기법을 활용하여 제작되었다.[40,41] Fig. 2.a 에서는 사용된 선삭 공정(turning process)의 시뮬레이션 모델, Fig. 2.b 에서는 TiC/Al2 O3,TiN 코팅 공구를 위한 메시 모델, Fig. 2.c 에서는 4.0 mm 공구 경로 후 변형된 칩의 모양이다. 이 모델은 초기 배열에서부터 공구의 기판에 일정한 두께의 코팅 층을 추가하여 다중 코팅을 형성하였다. Fig. 2.d 에서는 절삭 조건 및 공구 모델을 나타냈다. 초기온도는 20 ℃로 설정되었으며, 절삭 시뮬레이션은 실온에서 진행되었다. 열전달 계수는 워크 피스의 경우 h=20 W/m² ℃로 설정되었다. Fig. 2.e 에서는 열원(heat source) 분포, Fig. 2.f 에서는 평균 계면에서의 평균 온도-시간 그래프이다. 절단 에너지는 절삭 면 주변에서 증가함이 관찰되었다. 코팅된 절삭 공구의 예측된 절삭 온도와 실험적 데이터 간의 유사성은 제안된 모델의 타당성을 확인할 수 있다. 그러나 실제로는 신뢰성 있는 결과를 얻기 위해 코팅된 공구의 마찰계수 및 열 분할을 더 정확하게 조절하는 것이 필요하다.[42] 이 연구의 한계 중 하나는 이러한 조절이 충분하지 않다는 점이다. 그러므로 향후 연구에서는 더 정확한 모델링과 실험을 통해 세라믹 소재 설계 분야에 대해 더 많은 통찰력을 제공할 수 있을 것으로 예상된다.

Turning process: a. Conceptual model of the turning process, b. mesh for coated tool, c. chip formation after a tool path, d. cutting conditions and tool geometry, e. stress distribution (uncoated and coated tools), f. average interface temperature-time for uncoated and three-layer coated tools. Reproduced from Grzesik et al. Int. J. Mech. Sci., 2005; 1204, 164-165 with permission of Elsevier[39]

Fig. 3 은 Abaqus를 사용하여 고속도강(High Speed Steel, HSS)과 경사기능재료(Functionally Graded Material, FGM)로 제작된 두 가지 공구 모델의 성능을 비교하기 위해 수행한 FEM 결과를 보여주고 있다. 계산에 적용된 경계 조건과 그에 따른 시뮬레이션 과정을 시각적으로 나타내고 있으며 최종적으로 각 공구의 응력 분포를 계산했다[43] 해당 연구는 ‘경계 조건 설정’, ‘칩 형성 및 응력 분석’, ‘마모 및 수명 예측’ 등의 단계를 거쳐 진행되었다. 이 과정에서 HSS와 FGM 공구의 응력 및 마모 특성을 중점적으로 비교하여 성능을 평가하였다. 해당 논문은 정확한 시뮬레이션 결과를 얻기 위해 명확한 경계 조건 설정이 중요하다는 점을 강조하였다. 먼저, ‘경계 조건 설정’ 단계는 Fig. 3.a 에서 시각적으로 확인할 수 있다. Fig. 3.a 에서는 워크 피스 및 부품(part)에 대한 경계 조건 설정이 시각적으로 제시되고 있다. 정확한 시뮬레이션 결과를 얻기 위해서는 명확한 경계 조건이 필요하며, 이는 워크 피스의 고정과 공구의 움직임에 대한 명시가 반드시 이루어져야 한다. 예를 들어 워크 피스를 한쪽에 고정시키고, 절삭공구는 좌표 평면(coordinate plane)에서 전진 운동을 수행하도록 명령하는 등 복잡한 거동을 단순화하여 설정하는 것이 필요하다. 다음으로 ‘칩 형성 및 응력 분석’ 단계에서는 두 공구가 계속해서 칩을 형성하며 가공 작업을 효과적으로 수행하는 과정을 보여주었다(Fig. 3.b). 특히, FGM 공구의 경우 응력이 낮게 분포되었으며, 이는 워크 피스의 우수한 표면 특성 때문으로 예상된다. 이로 인해 공구의 마모가 비교적 감소할 것으로 예상된다. 그러나 공구 마모는 공구와 칩 사이 계면에서의 온도 등과 같은 다양한 특성을 통해 세부적으로 결정될 수 있다. 두 가지 절삭공구에서는 동일한 절단 속도(cutting speed), 피드 속도(feed rate), 및 절단 깊이(depth of cut)에 대한 계면에서의 응력을 관찰할 수 있다. 마지막으로 ‘마모 및 수명 예측’ 단계에서는 HSS 공구의 수명이 FGM 공구에 비해 상대적으로 짧을 것으로 예측되었다. Fig. 3.c에서는 Von-Mises stress를 통해 HSS와 FGM 공구의 응력 차이를 분석하였다. HSS 공구의 경우 유효 응력이 800 MPa에 도달하는 것을 관찰할 수 있었다. 한편, FGM 공구에서의 유효 응력은 최대 350 MPa까지 도달하였다. FGM 공구는 비교적 낮은 응력을 나타내며, 이는 워크 피스의 표면을 유지하는 데 긍정적인 영향을 미칠 것으로 기대된다. HSS 공구에 작용하는 응력은 영역이 좁은 반면, FGM 공구에 대한 응력은 표면 전체에 걸쳐 분포되어 있어 지속적으로 충격 부하를 견딜 수 있다. 이에 따라 HSS 공구의 수명이 FGM 공구에 비해 상대적으로 짧을 것으로 예측된다. 해당 연구 결과를 기반으로, 다양한 절삭 조건에서의 성능을 더 다양하게 비교하고, UHTC 소재의 효율적인 활용을 위한 연구가 필요할 것으로 예 상된다. 더불어, FGM 설계가 절삭공구로의 열전달에 미치는 영향을 분석하는 연구나 FGM 코팅의 최적 배치를 연구하는 것도 필요할 것으로 보인다.

2.2 열 차폐 코팅 및 환경 차폐 코팅 분야에서의 유한요소분석 활용

TBC는 고온 부품인 가스터빈 엔진 등에 사용되며, 이는 낮은 열전도도를 가진 세라믹 탑 코팅(top coat)과 탑 코팅의 접착력 향상이 가능한 본드 코팅(bond coat)으로 이루어져 있다.[44] 세부적으로는 탑 코팅에 적절한 공극률을 유지하여, 이를 통해 낮은 열전도도와 높은 변형 내성을 얻으며, 동시에 모재 표면의 온도를 화염온도에 비해 약 100∼170℃ 정도 낮출 수 있다. 이로써 부품의 온도를 감소시켜 터빈 부품의 수명을 연장시키는 역할을 수행한다. 하지만 TBC 내부의 탑 코팅과 본드 코팅 사이에는 열 성장 산화물(Thermally Grown Oxide, TGO)이 형성되며, 이는 주로 본드 코팅의 산화로 인해 발생한다. TGO 영역에서의 박리로 인한 균열이 발생하여 TBC 손상 가능성이 증가하므로, 이 연구는 해당 결함을 방지하기 위한 계면 균열 성장 메커니즘을 이해하는 것을 목표로 수행했습니다.[45]

Fig. 4. a은 TBC를 모델링한 것이고, Fig. 4. b은 적절한 경계조건을 설정하여 시각적으로 보여주고 있다. 이 모델은 균열 발생 및 균열 전파 단계를 이해하기 위해 두 가지로 연구가 수행되었다.[46] 또한, 균열은 최대 주응력이 탑 코팅의 파열응력을 초과할 때 시작된다는 가정을 바탕으로 연구되었다. Fig. 4. c 와 Fig. 4. d에서는 주사전자현미경(Scanning Electron Microscope, SEM)을 통한 관찰과 FEM 결과를 비교하여 균열 발생 및 전파 단계를 확인하였다. 이를 통해 실험 결과와 모델링이 어떻게 일치하는지를 확인하였다. 균열이 계면 홈으로부터 수직거리에서 시작 및 전파되어 TGO 및 탑코팅 계면에 도달할 것으로 예측된다. 결과적으로 계면 박리는 교차점에서 시작되어 평면 경계면을 향해 확장되며, 나머지 경계면은 그대로 유지된다. SEM 사진과 비교했을 때 밀접하게 일치하는 것을 확인할 수 있다. 연구에서는 TBC 시스템의 탑 코팅 내부에서 발생하는 균열의 발생 및 전파를 분석하여 파열 조건과 그에 따른 TGO와 탑 코팅 계면의 파손을 연구하였다. FEM 모델을 활용하여 파열 조건과 매개변수의 관계를 분석하면서, 실제 사용되는 TBC 소재와 기하학적 특성을 고려하여 실험 결과를 설명하고 있다. 마지막으로, 학문적 파손 메커니즘에 대한 FEM 모델링을 통해 SEM 이미지와 일치하는 균열 경로를 예측하는 연구를 수행하였다.

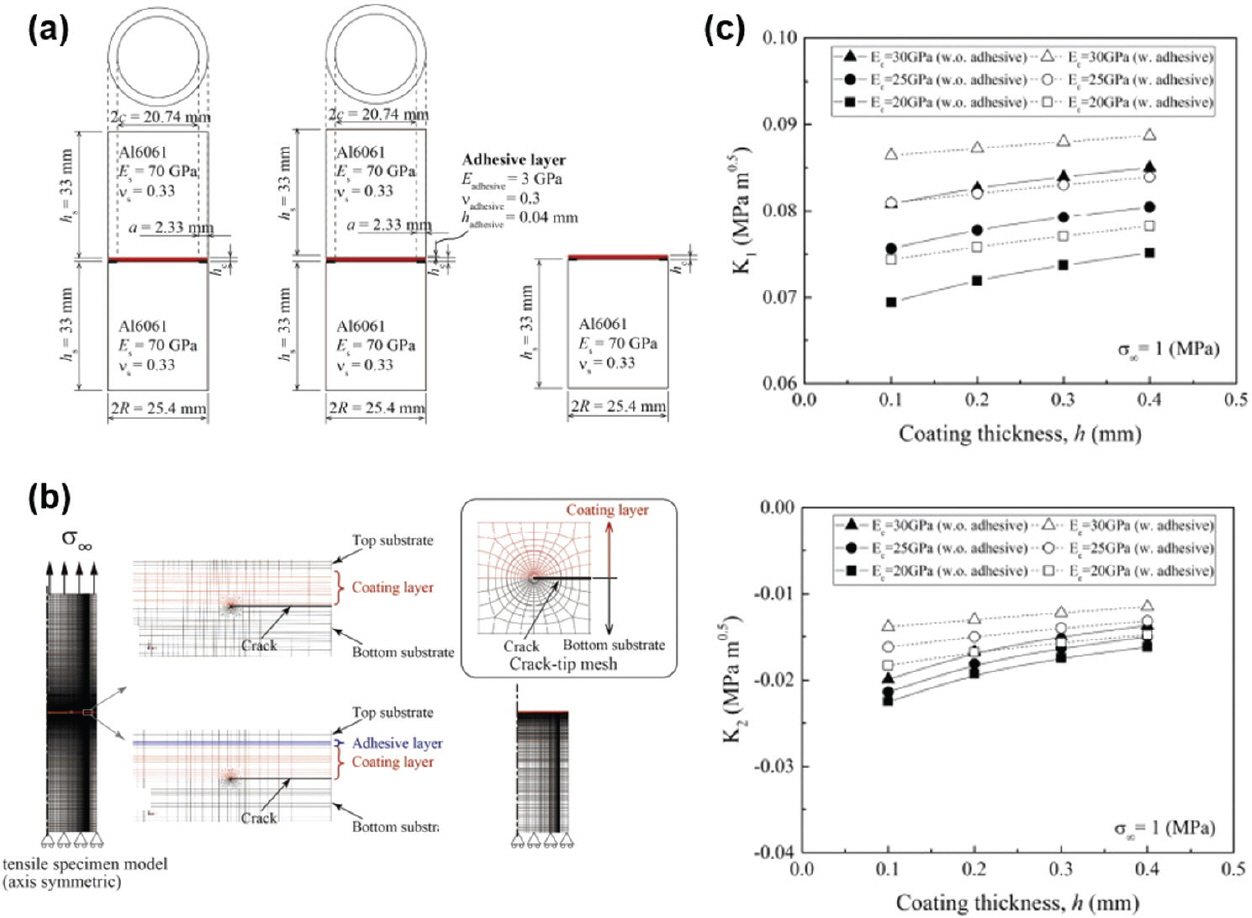

한편, Fig. 5에 따르면 코팅의 두께와 탄성 계수의 변화에 따른 FEM이 필수적이다.[47] 해당 연구에서는 두꺼운 코팅이 접착 강도가 낮은 이유를 해석하기 위해, 인장 시험으로 측정된 계면 파괴 인성에 대한 실험 변수의 영향을 수치적으로 평가하였다.[34] Fig. 5. a에서는 FEM 구성 및 물질 특성을, Fig. 5. b에서는 메시를, Fig. 5. c에서는 접착층이 있는 경우와 없는 경우의 인장 시험에 대한 FEM 결과를 나타내었다. 코팅 두께가 증가함에 따라 응력 강도 계수 K1값이 상승하고 K2값이 감소하는 경향을 보였다. 또한, 접착층을 고려한 모델에서의 응력강도는 그렇지 않은 모델보다 높았다. 코팅의 탄성 계수가 높은 경우 응력 집중이 증가하는 반면, 두꺼운 코팅과 접착층은 더 큰 균열 개방도(Crack Opening Displacement)를 허용하여 균열 주변의 응력을 높였다. 두꺼운 코팅일수록 압축 잔류 응력이 증가하며, 이는 계면 응력 강도 인자를 높인다. 그러나 해당 연구는 특정 조건에서의 모델링에 기반하고 있어 다양한 실험 조건을 고려한 추가적인 연구가 필요하다. 이러한 연구들을 통해 열 차폐 코팅의 균열 메커니즘과 코팅 재료 선택에 대한 이해가 향상할 수 있다. 또한, FEM은 실험 결과를 미리 예측하여 시간과 비용을 절감하는 데 많은 기여를 하고 있다.

2.3 항공우주 분야에서의 유한요소분석 활용

차세대 우주선 부품의 수요 증가에 따라 발전된 FGM 과 UHTC의 특성을 결합한 새로운 구조체가 제안되었다.[48] 이에 따라 UHTC를 기반으로 한 FGM의 열적 및 구조적 성능을 평가하기 위해 FEM이 활용되었다. 연구 결과에 따르면, FGM 소재를 도입한 경우 열 잔류 인장 응력의 감소로 인해 균열 전파가 감소했다. 더불어, FEM 분석을 통해 FGM이 높은 파괴인성(indentation fracture toughness)을 갖추어 일반 UHTC에 비해 우수한 성능을 나타냄이 확인되었다. FGM 소재의 열적 및 구조적 안정성은 샘플 온도가 2,400 ° C까지 상승할 때 발생하는 내부 응력에 의존하며, Fig. 6에서는 이에 대한 경계 조건과 열 응력 결과가 제시되었다. 이 경우, Fig. 6. a에서는 샘플의 바닥이 3번째 층, Fig. 6. b에서는 1번째 층, 그리고 Fig. 6. c에서는 옆면을 따라 고정될 수 있도록 경계 조건이 설정되었다. 이러한 특성은 재진입 우주선(re-entry vehicles)을 고려한 소재 설계에 있어서 중요한 지침으로 활용될 것으로 기대된다.[49]

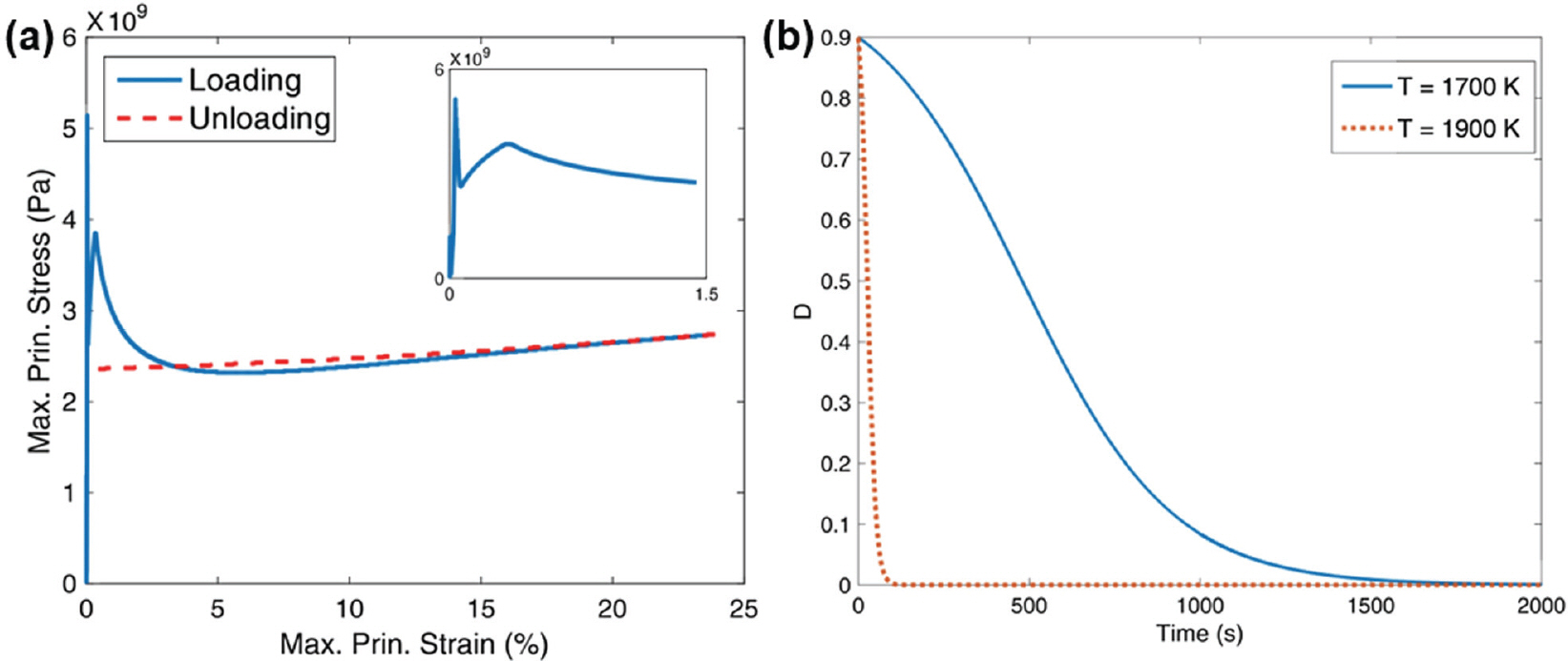

UHTC 설계 영역에서 FEM은 특히 항공우주 응용 분야와 관련된 극한 조건에서 재료에 대한 이해와 성능 향상에 중추적인 역할을 해왔다.[49] 그러나 특히 재진입 및 우주 탐사와 관련된 조건 하에서 이러한 복합 재료의 산화 거동을 이해하는 데 어려움이 있다.[50] Fig. 7. a와 Fig. 7. b에서는 ZrB2-30%SiC 세라믹 복합체의 자가 치유 및 강도 회복 특성을 연구하기 위해 Abaqus를 사용하여 산화 조건에서 모델링 및 실험을 수행했다.[51] 이 연구는 1,700 K 및 1,900 K의 온도에서 진행되었으며, 동일한 로딩/언 로딩 속도로 10초 동안 반복되었다. 연구 결과에 따르면 시간이 경과함에 따라 1,900 K에서 자가 치유 속도. d가 급격히 감소하는 반면, 1,800 K에서는 상대적으로 느린 감소가 관찰되었다. 1,900 K에서의 시뮬레이션 결과에 따르면, 상태 변수의 최댓값이 0.3으로 나타났으며, 이는 자가 치유 반응이 발생했음을 나타냈다. 로딩 단계 동안 자가 치유 기간 이후에 향상된 손상 성능이 관찰되었으며, 이는 산화 후 향상된 손상 저항성을 시사한다. 이러한 결과를 기반으로, 해당 연구는 UHTC의 자가 치유 거동을 산화를 통해 성공적으로 모델링하였다. 향후 연구 방향으로는 로딩/언 로딩 단계 중 온도 조건을 보다 자세히 고려하고, 빔 크기 및 메시 변형의 영향에 대한 더 깊은 이해가 필요한 것으로 예상된다.

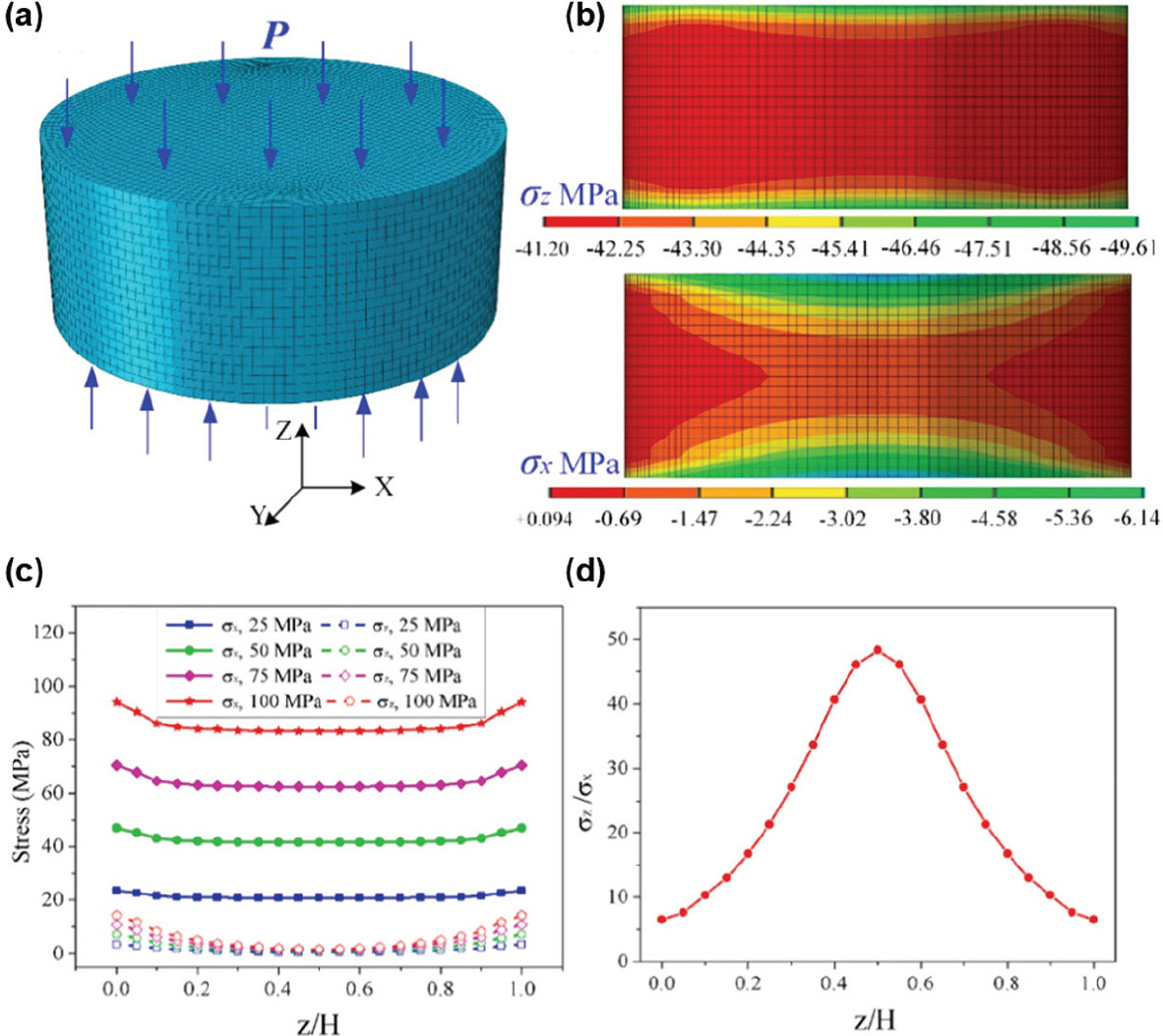

Fig. 8 에 대해서는 ZrB2 의 산화 거동에 대한 압축 응력의 영향을 실험 및 모델링을 통해 조사한 결과를 나타내고 있다.[52] 4 종류의응력 수준(25, 50, 75, 및 100 MPa)에서의 실험 결과를 통해 산화 거동에 대한 기계적 응력의 영향을 밝히고자 하였다. Fig. 8. a 에서는 FEM 모델을, Fig. 8. b 에서는 50 MPa 미만의 σ z 및 σ x 의 응력 분포를, Fig. 8. c 에서는 두께 방향에 따른 표면의 σ z, σ x 를, Fig. 8. d 에서는 두께 방향에 따른 σ z, σ x 의 비율을 나타냈다.

실험 결과에 따르면, 산화 동안의 로딩 프로세스가 큰 영향을 미치지 않았음을 확인하였으며, 특히 압축 응력 하에서 산화된 후 측면에는 광범위한 기포 형성이 관찰되었다. 그러나 산화물 층 두께와 압축 응력 간에 명확한 관계가 나타나지 않았으며, 대신에 UHTC의 산화 거동에 미세 구조가 큰 영향을 미치는 것으로 나타났다. 내부 응력은 외부 압축/인장 응력보다 높았으며, 온도와 미세구조가 산화 동역학을 지배하는 주요 요인으로 확인되었다. 해당 연구는 현재 압축 응력에만 중점을 두고 있어, 향후 연구에서는 인장, 전단, 비틀림 응력 등 다양한 응력 조건에 대한 조사가 필요하다. 뿐만 아니라, 다른 종류의 응력이 산화 속도에 미치는 영향을 탐구하는 것이 중요하다. 실험 결과를 기반으로 한 이론적 모델링 및 다양한 응력 조건에서의 심층적인 연구가 향후 세라믹 소재 설계 및 FEM 연구에 있어 중요한 방향으로 제시되고 있다.

UHTC는 현재 우주선 플랜지(flange)의 열 보호에 적합한 소재로 주목받고 있다.[53] UHTC의 열 충격 저항성과 파손 특성에 대한 연구는 세라믹 재료의 향상된 성능 및 안정성 연구에 대한 중요한 부분이다. 본 연구에서는 Abaqus를 사용하여 UHTC 세라믹 재료의 열 충격 조건에서의 열 응력 및 파손 특성을 분석했다.[54] 특히 UHTC 플랜지 중앙부의 응력 집중 영역에 주목하여 세라믹 재료의 안정성을 평가하고자 하였다. 700초 동안의 열 충격 시뮬레이션을 통해 UHTC 구성 요소의 열 응력 분석을 수행하고, 이를 토대로 안정성을 평가하였다. Fig. 9. a 및 Fig. 9. b에서는 시뮬레이션 모델과 메시 조건이 제시되어 있다. Fig. 9. c는 700초 동안의 열 유속 분포를 보여주며, Fig. 9. d는 최대 변형률에 대한 응력 분포 결과를 나타낸다. 또한, Fig. 9. e와 Fig. 9. f는 각각 날개 가장자리의 온도 변화와 시간 대비 최대 변형률 그래프를 보여준다. 700초 동안의 열 충격에 의한 열 응력 결과에 따르면 UHTC는 파괴의 최대 응력에 도달하지 않았다. 그러나 플랜지 중앙부에서는 큰 변형률로 인해 작은 면적의 응력 집중이 발생한 것으로 확인되었다. 이는 해당 UHTC 소재가 우주선 플랜지의 열 보호에는 적합하지만 특정 부분에서의 안정성에 주의를 기울여야 함을 시사한다. 더 나아가, 날개 가장자리의 열 응력 및 열전달 특성을 분석하여 UHTC 소재가 고온 환경에서도 안정한 성능을 유지하는 것을 확인했다. 열 충격 시간에 따른 대칭형 모서리의 변형률 변화를 관찰했다. 열 충격 시간이 증가함에 따라 변형률이 증가하는 결과를 얻었다. 처음 100초 동안 선형적인 성장을 보이며, 이후 600초 동안에는 작은 범위의 변동을 제외하곤 거의 일정하게 유지되는 것으로 나타났다. 이는 UHTC 재료의 ‘ zero ablative’ 특성을 나타낸다.[55] 그러나 플랜지 전단 부분에서의 응력 집중 현상 및 변형률에 대한 추가적인 연구가 필요하며, 특히 복잡한 비틀림 및 압축 응력 조건에서의 시뮬레이션과 실험을 통해 안정성 및 내구성에 대한 더 깊은 이해를 도출하는 것이 중요할 것으로 판단된다.

Aircraft wing: a. Conceptual model of aircraft wing, b. mesh, c. stress distribution at 700 s, d. maximum strain distribution of Ultra-High Temperature Ceramic parts, e. temperature-time graph, f. strain-time graph Reproduced from Liu et al. Mech. Adv/Mater. Struct., 2022; 30, 1889-1896 with permission of Taylor & Francis[54]

다양한 세라믹 소재에 대한 FEM 을 확장하여 실제 응용 분야에서의 성능 예측에 더 기여할 수 있도록 연구를 확장하는 것이 중요하다. 이러한 추가 연구는 세라믹 소재 설계 및 열 보호 소재의 향후 개발에 기여할 것으로 기대된다. 항공우주 분야에서의 세라믹 소재 설계에 FEM 은 큰 기여를 하고 있으며, 향후 연구에서는 더욱 복잡한 조건에서의 모의실험을 통한 결과의 신뢰성을 높이는 데 집중할 필요가 있다.

3. 결론

본 논문에서는 UHTC 소재를 활용한 절삭공구, 열 차폐 소재, 환경 차폐 소재, 및 항공우주 분야에 대한 FEM 연구 동향을 검토하고 제시하였다. UHTC 소재를 사용한 절삭공구의 FEM을 통해 외부 조건인 절삭 속도 및 온도와 같은 요소, 그리고 내부 조건으로서의 열전달 특성 등이 절삭 성능에 미치는 영향에 대한 연구가 진행되었다. 특히, 열전달 특성이 소재의 성능과 수명에 직접적인 영향을 미치며, 절삭 온도의 분포가 절삭 성능에 큰 영향을 미침을 확인하였다. 공구의 경우 마찰계수와 열전달 문제가 한계로 제시되었으며, 향후 더 정확한 연구를 위해 이러한 문제들을 보다 정확하게 모델링하고 타당성을 향상하는 노력이 필요하다. 또한, UHTC 소재를 효율적인 활용하기 위해서는 FGM 소재를 사용한 공구의 설계와 최적 배치에 대한 연구가 필요하다. 실험과 FEM을 통한 상호 검증이 필수이며, 다양한 조건에서의 검토가 더욱 필요하다. 더불어, 미흡한 모델링 및 경계 조건의 한계를 극복하기 위한 추가적인 노력이 필요하다.

TBC는 고온 환경에서 사용되는 부품의 수명을 연장시키는 중요한 역할을 한다. 특히, 세라믹 탑 코팅과 본드 코팅의 특성이 핵심적이다. 그러나 산화물 발생으로 인한 균열로 인해 TBC 파손의 문제가 발생하고 있어, 이를 방지하기 위한 연구가 필요하다. TBC 시스템 내의 균열 성장 메커니즘과 안정성에 대한 정보는 FEM을 통해 도출할 수 있다. 그러나 더 일반적인 결과를 얻기 위해서는 다양한 세라믹 소재와 기하학적 특성을 고려한 더 다양한 연구가 필요하다는 결론을 내렸다.

한편, 차세대 우주선 부품의 수요 증가에 따른 열 잔류 인장 응력이나 파괴인성과 같은 기계적 특성에 대한 연구도 필수적이다. 특히 초기 열 충격 온도에서의 균열 패턴에 대한 FEM을 통해 열 충격 균열이 내부 열전도에 미치는 영향을 연구하는 것이 연구의 핵심이었다. 실험과 FEM 결과의 일치성을 확인하여 모델의 정확성을 검증하였지만, 향후에는 미세균열 핵 생성 및 전파 과정에 대한 더욱 정밀한 연구가 필요하다.

마지막으로, 이러한 연구 결과를 기반으로 향후 연구에서는 세라믹 소재의 특성을 정밀하게 모델링하고 실험하는 것이 세라믹 소재 설계 및 FEM 연구에 중요하다는 결론을 얻었다. 높은 신뢰성을 확보하기 위해서는 더 복잡한 조건과 다양한 응력 조건에서의 연구가 필요하다. 특히, 실제 응용 분야에서의 성능 예측을 위해 추가적인 노력이 필요하다는 결론을 도출하였다.

ACKNOWLEDGEMENTS

이 논문은 2022년도 정부(방위사업청)의 재원으로 국방기술진흥연구소의 지원을 받아 수행된 연구임 (KRIT-CT-22-028, 극초음속 비행체용 고내열 및 전자파제어 복합소재 기술(하이브리드 구조 초고내열 세라믹섬유강화 복합소재 제조), 2022)

References

Biography

⊙⊙ 경 수 아

⊙ 2024년 숭실대학교 신소재공학과 학사

⊙ 2024년∼현재 숭실대학교 신소재공학과 석사과정 (1학기)

⊙⊙ 곽 종 욱

⊙ 2024년 숭실대학교 신소재공학과 학사

⊙ 2024년∼현재 숭실대학교 신소재공학과 석사과정 (1학기)

⊙⊙ 김 효 경

⊙ 2021년 숭실대학교 유기신소재⋅파이버공학과학사

⊙ 2021년∼현재 숭실대학교 신소재공학과 석/박사통합과정 (6학기)

⊙⊙ 이 진 용

⊙ 2023년 숭실대학교 유기신소재⋅파이버공학과학사

⊙ 2023년∼현재 숭실대학교 신소재공학과 석사과정 (3학기)

⊙⊙ 김 지 웅

⊙ 2005년 서울대학교 재료공학과 학사

⊙ 2007년 서울대학교 재료공학과 석사

⊙ 2011년 서울대학교 재료공학과 박사

⊙ 2011년∼2019년 한국지질자원연구원 광물자원연구본부 선임연구원

⊙ 2019년∼2020년 숭실대학교 유기신소재⋅파이버공학과 조교수

⊙ 2020년∼2022년 숭실대학교 유기신소재⋅파이버공학과 부교수

⊙ 2022년∼현재 숭실대학교 신소재공학과 부교수